レーザー・半導体製造装置・金属3Dプリンタ|常温ウェーハ接合装置|常温ウェーハ接合装置

常温ウェーハ接合装置 BOND MEISTER

取扱い会社名:ニデックマシンツール株式会社

- この製品に関するお問い合わせ

- お問い合わせ

接合プロセスに新たな地平を開く 常温ウェーハ接合装置

2枚のウェーハが、室温下で強固に接合される・・・そんな夢のような接合方法が、表面活性化による常温接合です。

常温接合は、日本発祥の技術であり、古くから研究が進められていました。

現在常温接合は、そのシンプルなプロセスと適用可能な材料の広さから、急速に応用分野を拡大しています。

この常温接合を研究・試作用途はもちろん、実際のデバイス生産分野で最大限活用していただけます。

BOND MEISTER(ボンドマイスター)は、当社が長年培ってきたものづくり技術と接合プロセス技術を結集させた、まさにMEISTER(匠)の名にふさわしい接合装置です。

高い信頼性・接合品質をもつ装置と、当社の技術力を集約した接合サポートサービスにより、皆様のデバイス開発を支援してまいります。

- 原理と特徴

- 常温接合の応用

- 接合事例

- 装置仕様 MWB-04/06-R

- 装置仕様 MWB-04/06/08-AX

- 装置仕様 MWB-08/12-ST

- 装置ラインアップ

- お客様へのサポート

BOND MATE

原理と特徴

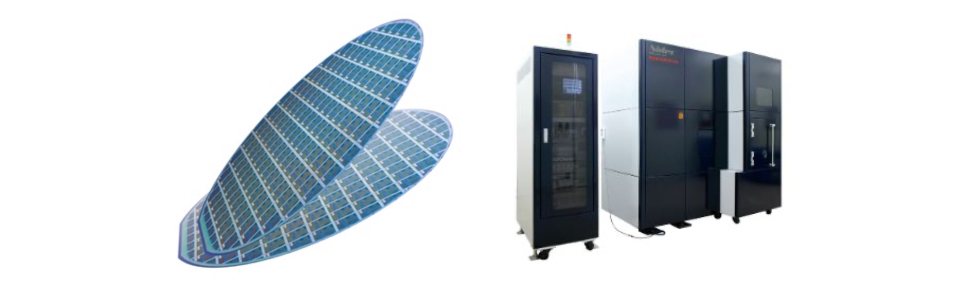

原理

高真空中で接合材料の表面にイオンビームや中性原子ビームを照射します。

これにより材料表面の酸化膜や吸着層が除去され、材料が本来持っている「結合の手」が現れます。これを「活性化された表面」と呼びます。

活性化された表面同士を接触させると、瞬時に接合力が働き、2つの材料が強固に接合されます。

特長

常温(室温)プロセスで母材並みの接合強度が得られます。

接合による熱歪・熱応力が生じないので、微細化への対応が容易かつデバイスの品質が安定します。

加熱・冷却時間が不要なため、高いスループットが実現できます。

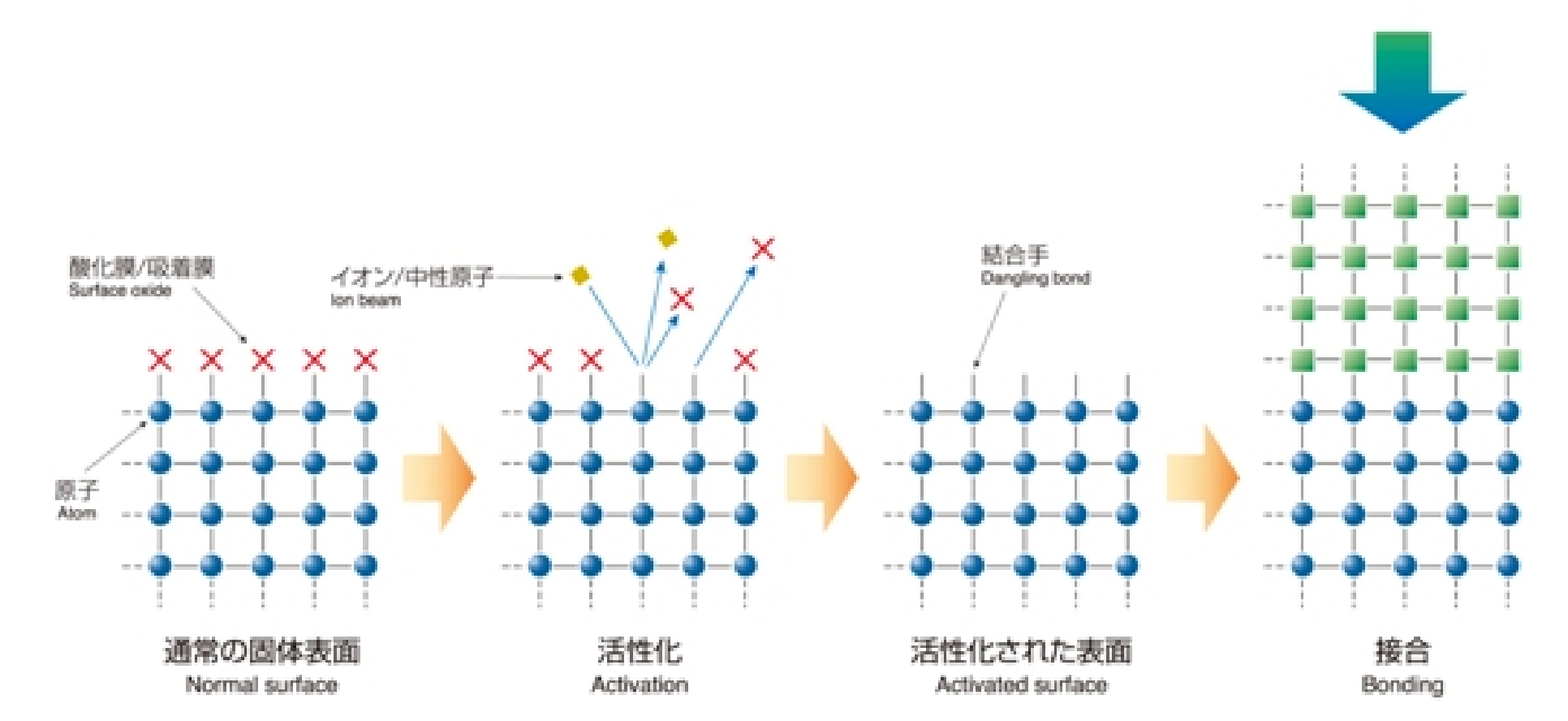

多岐にわたる材料が接合可能です。また異種材料も接合可能です。

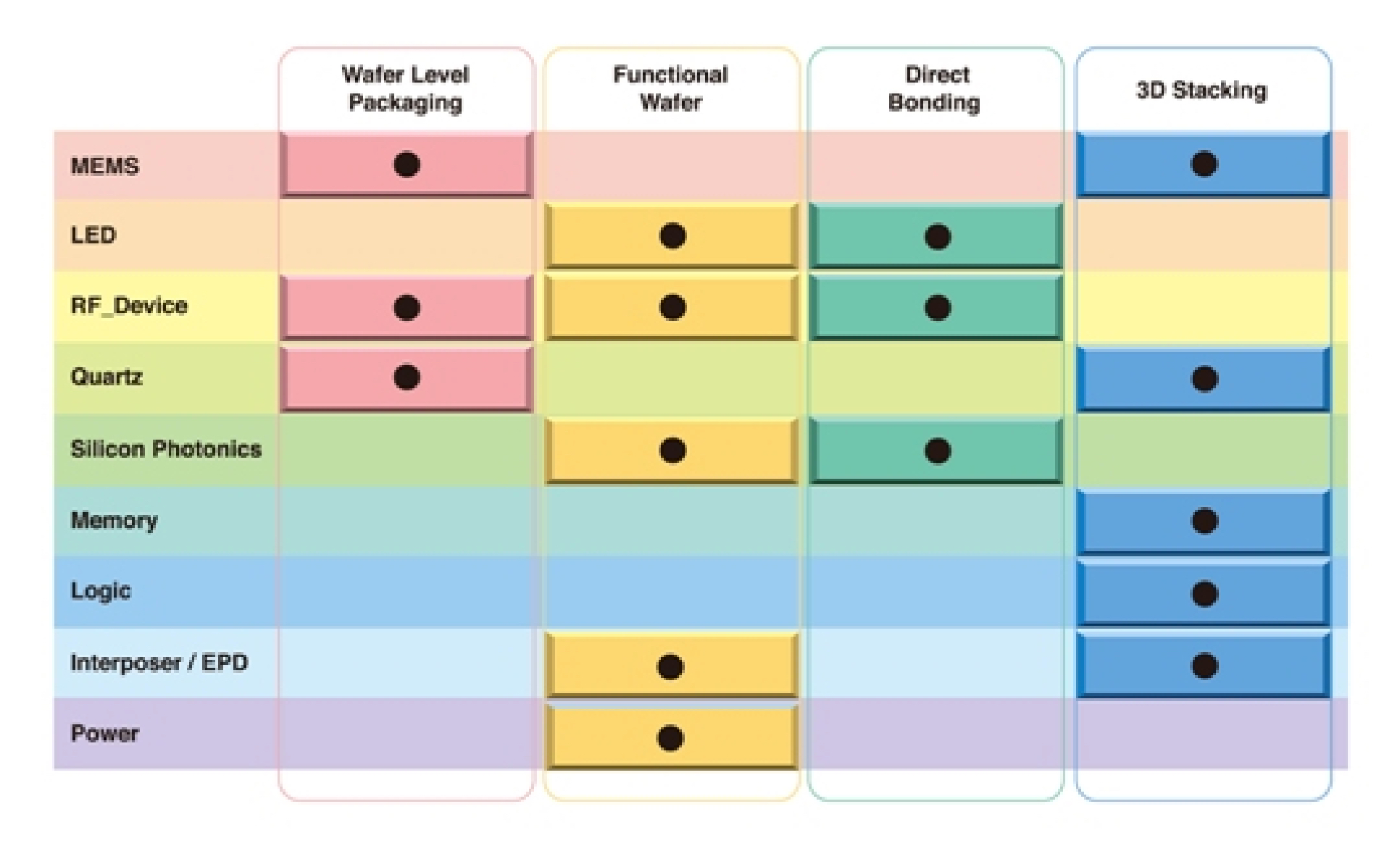

常温接合の応用

常温接合は大きく以下のカテゴリーで活用されています。

- ウェーハレベルパッケージング

- 特にMEMSや水晶デバイスを中心に、熱歪みの無いパッケージングを行いデバイスの品質アップとコストダウンを実現できます。

- 機能性ウェーハの製造

- 異種材料のベアウェーハを接合することにより、様々な機能性ウェーハを製造することができます。

- 直接接合を生かしたアプリケーション

- 樹脂や合金などの中間材を介さず、直接接合するのでデバイス特性が改善されます。

また中間材にかかるコストをゼロにすることができます。 - ウェーハ積層

- 貫通電極(TSV)を形成したウェーハを何層も接合し、3次元集積化デバイスを製造できます。

熱を加えないため、デバイスの信頼性を高く保てます。

また、熱歪みがないためデバイスの内部ストレスを極小化できます。

接合事例

シリコン系材料

シリコン/シリコン

全面ボイドレスの均一な接合で母材並みの強度を実現しています。

熱膨脹率差のあるガラス材料を用いず、シリコンのみで封止パッケージングが可能です。

シリコン酸化膜/シリコン酸化膜

絶縁性を必要とするパッケージングで使用します。

加速度センサーのウェーハレベルパッケージング

デバイスウェーハの上下を封止用ウェーハではさんだ3層接合によるウェーハレベルパッケージングの例です。

酸化物系材料

石英ガラス/石英ガラス

光学素子の開発に応用できます。

石英ガラス/シリコン

異種材料の接合も可能です。電子デバイスと光学部品の融合が可能です。

サファイア/シリコン

LiNbO3/シリコン

熱膨脹率差の大きな材料も、常温接合により容易に接合可能です。高周波デバイス、光学素子等へ広く利用できます。

化合物半導体

GaN/シリコン

発光デバイス、パワーデバイスとして期待される材料です。直接接合を行うことで、効率の向上、コストダウンがはかれます。

GaAs/GaAs

化合物半導体に対しても高品質な接合が可能です。さらにこれらの材料を異種材料と接合し、シリコンフォトニクスデバイスに発展させることができます。

SiC/シリコン

次世代のパワーデバイスとして期待される材料です。直接接合による設計自由度の向上、性能向上がはかれます。

金属材料

Au/Au

シリコンに成膜した金同士を接合しています。引張り試験で母材から破壊しており、強力な接合であることが示されています。

Cu/Cu

シリコンに成膜した銅同士を接合しています。 引張り試験で母材から破壊しており、強力な接合であることが示されています。

貫通配線接合サンプル

シリコンウェーハに形成したアルミ貫通配線同士を接合したものです。ウェーハ積層に常温接合を適用することで、低ストレス接合、高精度アライメントが実現できます。

装置仕様 BOND MEISTER(ボンドマイスター) MWB-04/06-R

研究用途からデバイス試作、小・中量生産まで幅広くこなすスタンダードモデルです。

1セット(1接合)単位で処理を行います。

半自動ながら高いスループットを実現。デバイスの中量生産まで活用できます。

搬送系、アライメント機能等全ての機能をオールインワンでサポート、またパソコンベースのわかりやすい操作により、導入したその日から使いこなせます。

特殊治具を使用することで、異種形状のウェーハやチップの接合も可能。様々な材料やデバイスの接合に活用できます。

| 項目 | 仕様 |

|---|---|

| 処理単位 | 1接合 |

| ウェーハサイズ | 100mm/150mm |

| 運転形態 | 半自動 |

| 貼り合わせ精度 | ±2μm(弊社実績値(注1)) |

| 表面活性化 | イオンガン |

| 圧接機構 | 最大20kN |

| アライメント | 赤外線透過・反射方式 |

| チャンバ真空度 | 接合チャンバ10-6Pa台 |

| ユーティリティ | アルゴンガス、窒素ガス、圧縮空気 電源(200V,100V) |

(注1)実績値データは、保証値ではありません。

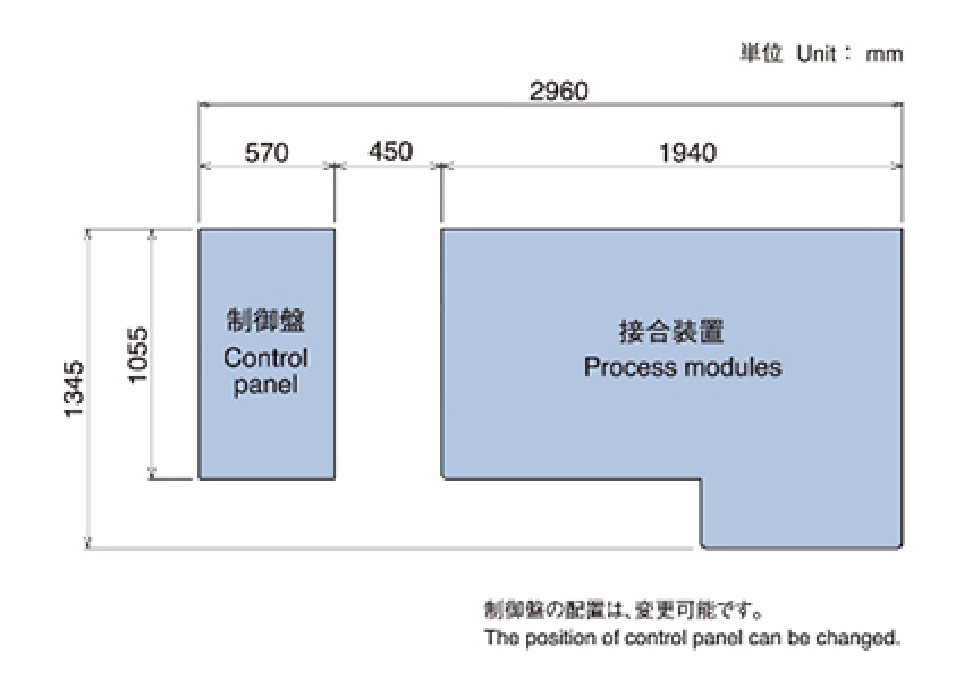

装置仕様 BOND MEISTER(ボンドマイスター)

MWB-04/06/08-AX

高スループットとフレキシビリティを両立したデバイス量産用モデルです。

10セット(10接合)をカセットtoカセットで連続して接合します。

強力なレシピ管理機能により異種部品、異プロセス条件をセット単位に設定可能です。多品種少量の生産も自動で行えます。

カセットにウェーハをセットし、スタートボタンを押すだけで、処理が自動的に行われます。搬送、アライメントも全て自動です。

特殊治具を使用することで、異種形状のウェーハやチップの接合も可能。

様々な材料やデバイスの接合に活用できます。フレキシブルな半自動操作も行えます。

オプション

ABガン活性化ユニット

より効率の良い金属材料接合を行えます。

加熱・加圧チャンバ 接合後、加熱・加圧を行うことで、さらに信頼性の高い接合を実現します。

| 項目 | 仕様 |

|---|---|

| 処理単位 | 10接合 |

| ウェーハサイズ | 100mm/150mm/200mm |

| 運転形態 | 全自動/半自動 |

| 貼り合わせ精度 | ±2μm(弊社実績値(注1)) |

| 表面活性化 | イオンガン/FABガン |

| 圧接機構 | 最大100kN |

| アライメント | 赤外線透過・反射方式 |

| チャンバ真空度 | 接合チャンバ10-6Pa台 |

| ユーティリティ | アルゴンガス、窒素ガス、圧縮空気 電源(200V,100V) |

(注1)実績値データは、保証値ではありません。

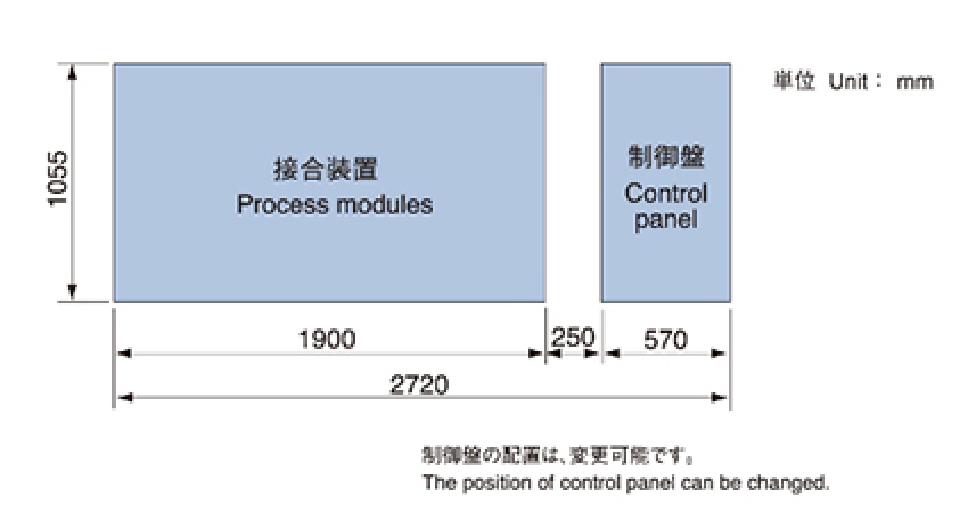

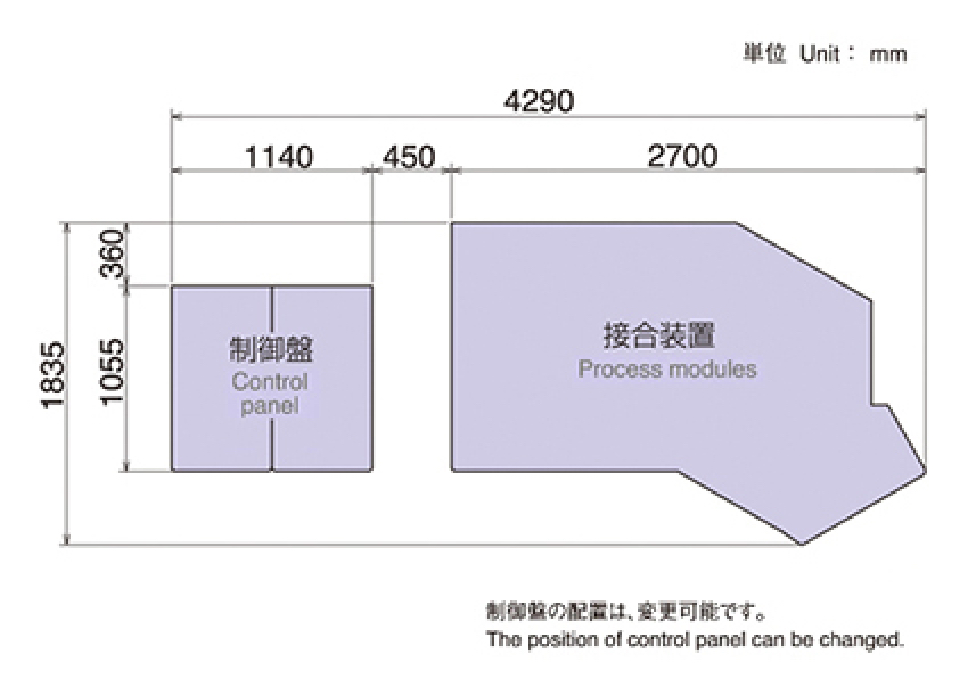

装置仕様 BOND MEISTER(ボンドマイスター) MWB-08/12-ST

300mmウェーハ対応 常温ウェーハ接合装置

各種IC、メモリの3次元積層、CMOSイメージセンサの量産に向けて、パワフルな常温ウェーハ接合装置が登場しました。

本格的な3次元積層デバイス向けの接合装置です。

室温で接合するため、ウェーハ間の熱膨張率差が問題とならず、高いアライメント精度を確保できます。

銅、金、アルミ等の金属材料、シリコン系材料、化合物半導体、単結晶酸化物等、広範な材料を接合できます。

加熱・冷却を行わないため高スループットの生産を実現します。

高い自動化機能を持っています。

ウェーハを専用カセットにセットするだけで、搬送、アライメント等全ての動作を自動的に行います。

接合するウェーハそれぞれにレシピを対応できますので、異種部品のウェーハが混在しても、全自動で接合を行います。多品種少量の生産にも対応できます。

200mmウェーハとの互換性があります。

高荷重の圧接機構を持っています。

特に高荷重が必要な金属接合に対応するため、200kN(20トン)の加圧が可能です。

| 項目 | 仕様 |

|---|---|

| 処理単位 | 5セット(最大) |

| ウェーハサイズ | 300mm/200mm |

| 運転形態 | 全自動/半自動 |

| 貼り合わせ精度 | ±2μm(弊社実績値(注1)) |

| 表面活性化 | アルゴン高速原子ビーム |

| 圧接機構 | 最大印加荷重200kN |

| アライメント | 赤外線透過・反射方式 |

| チャンバ真空度 | 1.0x10-5Pa台 |

| ユーティリティ | アルゴンガス、窒素ガス、圧縮空気 電源(200V,100V) |

(注1)実績値データは、保証値ではありません。

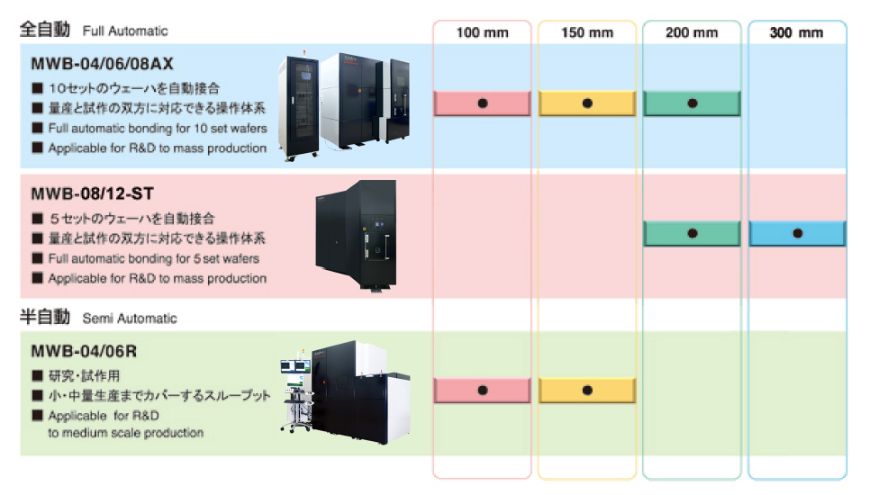

装置ラインアップ

お客様の運用に合わせたラインアップを準備しています。

ウェーハサイズは、100mmから300mmまで対応できます。

いずれの装置も、搬送系・アライメント機構を内蔵し、導入後すぐに生産を行えます。

わかりやすい操作体系を持ち、誰でもすぐに操作できます。

レシピ管理、ログ管理などの強力な生産管理機能を持ち、品質管理を確実に行えます。

装置導入のメリット

熱歪みの無い接合により歩留まりが大幅に向上します。

様々な種類の材料が接合できるため、デバイス設計の自由度が大きく広がります。

熱歪みがないため、デバイスの小型化・薄型化がはかれ、ウェーハ1枚あたりの収量が増えます。

強固な接合により接合領域の極小化がはかれ、ウェーハ1枚あたりの収量が増えます。

直接接合のため、樹脂や金属を中間材として使用する必要がなく、コストダウンがはかれます。

特殊なユーティリティが不要で、ランニングコストを低く抑えることができます。

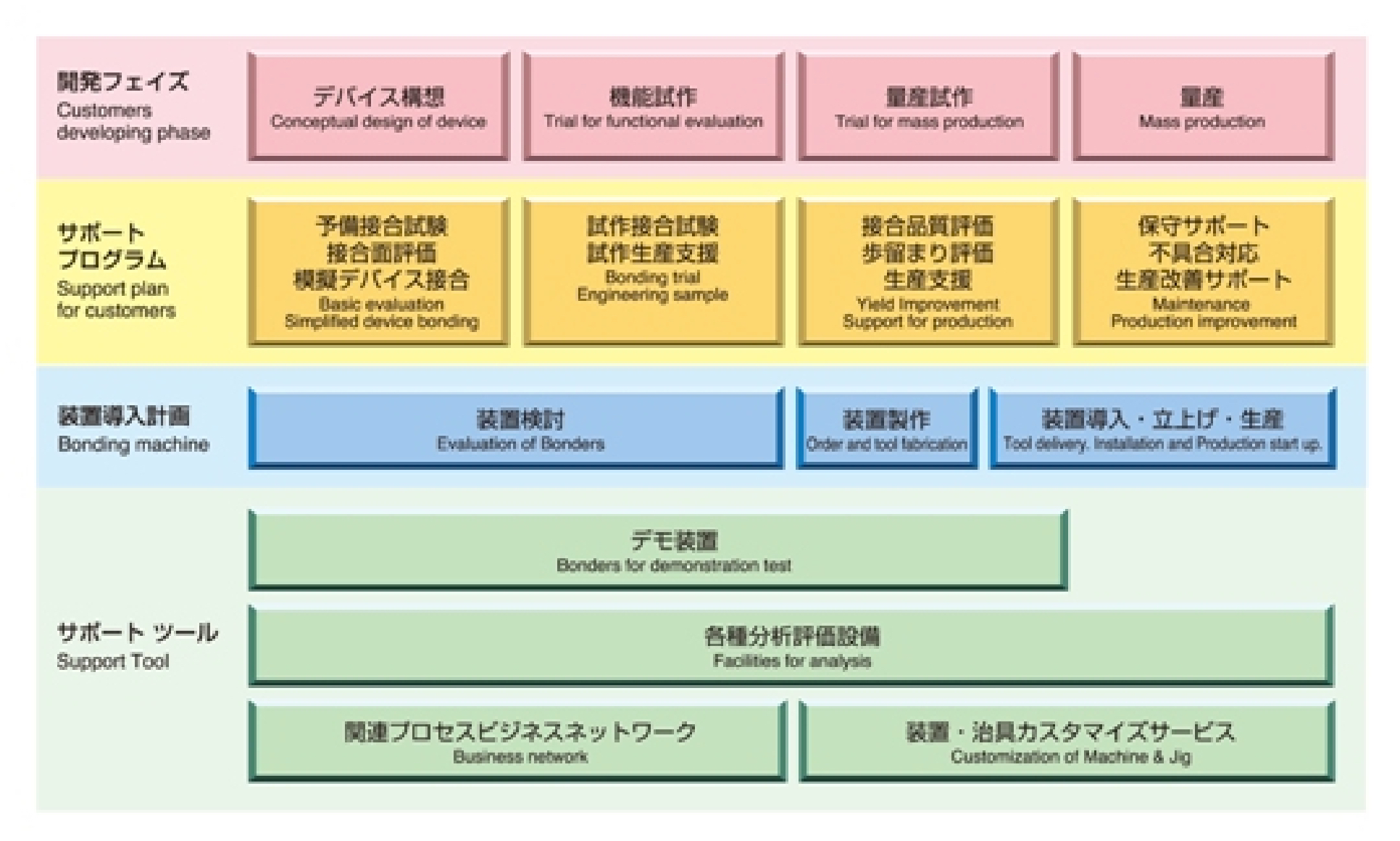

お客様へのサポート BOND MATE

お客様への開発サポート体制

当社では、常温接合を適用してデバイスを開発されるお客様を包括的に支援するプログラム「Bond Mate」を用意しています。開発初期の材料検討から量産立上げ、アフターサービスまで一貫してサポートいたします。

当社の分析・評価設備とプロセスエンジニアを活用し、お客様の開発フェイズに合せた接合サポートを行っています。

お問い合わせ

ニデックマシンツール株式会社

この製品に関するお問い合わせ