尼得科的技术实力

日本电产自主创建的CAE技术

为了探索液体动压轴承的最佳结构在公司内部开发建模技术和解析软件。

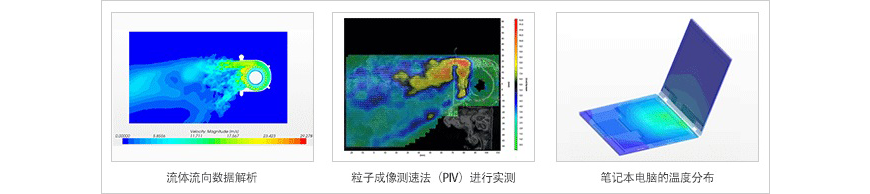

NIDEC(尼得科)创建了一套充分利用超级计算机的计算能力,对风扇以及鼓风机模块进行流体解析的设计手法。与此同时,公司还通过计算机等工具自主研发流体解析软件,并将该软件用于HDD用马达的液体动压轴承设计中。

自20世纪90年代中后期起,本公司就开始着手研制CAE技术。当时,尽管超级计算机的价格非常昂贵,但是为了探求液体动压轴承——一款全新轴承的最佳结构,CAE技术必不可缺。

自1994年起,NIDEC(尼得科)正式开始量产用于HDD的液体动压轴承,并于2000年前后起大幅扩充产品种类,产量持续上升。

随着采用液体动压轴承的HDD用马达的机种不断增加,对所有的验证案例采用“对试作品的规格进行商讨、修改和再设计”这种以往的流程已无法予以对应。在月产量以跳跃式的速度由几万台、几十万台升至几百万台的过程中,我们开始意识到,以往用于少量试制品生产中的品质管理方法已触及瓶颈,必须改用ppm不良率统计手法对品质进行管控。

为了捕捉到非正规分布的现象,需要制作1000个以上的试作品,而无论从成本还是交期来看都是不切实际的。因此,为了让每一位产品设计工程师只需坐在自己的办公桌前,打开电脑即可开始各项解析工作,本公司决定立即着手创建CAE技术。

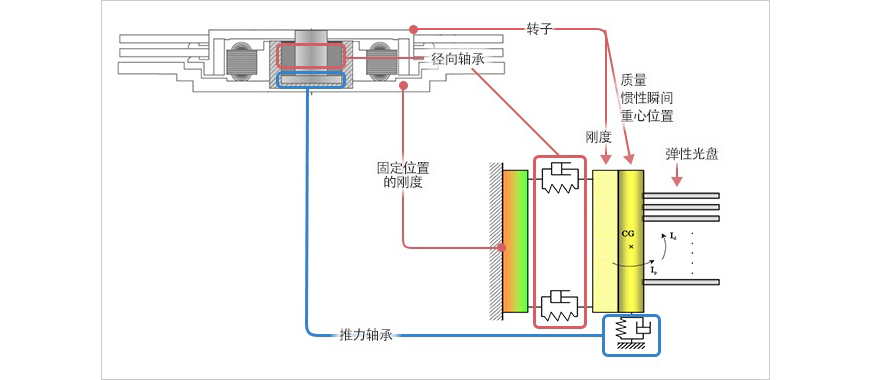

当时,由于在电脑上使用市售的解析软件会过于花费时间,因此在公司内部开发了独有的解析软件。为了在有限的计算能力内进行必要的解析,这种软件将范围锁定为液体动压轴承特有的机能,用二维模型定义三维模型,减小振动模型的自由度,仅以设计上特别需要的现象作为对象进行建模并实施计算。液体动压轴承是刻有鱼骨状沟槽的轴在油液中旋转并产生动压,在解析这一过程中的振动时,也要在弹簧和减震的作用下进行轴与轴承的建模,通过这样的简单化处理,计算刚性和衰减性等。通过实施这种最佳化,例如,即使将轴和轴承之间的间隙参数变更为1000~2000个模式的情况下,经过30分~1小时左右也能得到计算结果。

通过像这样使用上千个模式进行计算,检测到了以往实施的试作品制作和实验的验证中无法检测到的不良品,实现了有针对性地实施对策。

NIDEC(尼得科)的解析软件开发部门与设计部门所属于同一个组织,因此,通常是与设计部门合作进行软件的版本升级和新软件的开发。对于开发部门无法对应的高难度项目,解析软件开发部门会与中央马达基础技术研究所合作共同推进软件的开发。

并且,近几年也出现了将液体动压轴承应用于风扇马达的案例。在应用于风扇马达的情况下,由于解析对象为流体,并且在很多情形下,并不是对单个的风扇马达而是对壳体内的流体解析和温度分布包括在内进行解析和设计,此时需要使用超级计算机以对应复杂的建模和庞大的计算量。

从零件设计到模块和单元设计或者是安装有模块或单元的壳体侧的结构设计,全部由NIDEC(尼得科)自主地完成。近年来,如文字所述,NIDEC(尼得科)正在从一个供应商进化为一个合作伙伴,其背景就在于长年积累起来的独有的CAE技术。