機械と工具2025年11月号

歯車加工機メーカーが提案する複合加工 (前編)

マルチタスクギヤセンタMGC300

1.はじめに

近年、製造現場におけるキーワードの一つが「複合化」である。これまでの大量生産から生産のフレキシブル性がより求められており、その対応をはじめ省人化への対応、段取り換えを減らすことによる治具費の抑制や作業効率の向上、さらには設備集約により省スペースでのライン構成が可能になるなど多くのメリットがある。

歯車加工も例外ではなく、特にギヤスカイビング加工の普及とともに、従来の歯車加工に複数の加工工程を取り込んで、高付加価値な歯車を加工するニーズが高まっている。

当社は歯車加工専用機の分野で高いシェアを持っており、機能向上や新たな加工技術の開発を継続的に行っているが、現在歯車の複合加工に関する研究にも取り組んでおり、本稿ではその一部を紹介する。

2.当社を取り巻く環境

当社ニデックマシンツール(株)は2021年に旧:三菱重工工作機械(株)からNidecグルーブ入りをした。その後2022年にマシニングセンタのメーカーであるOKK

(株)(現ニデックオーケーケー(株))、さらに2023年に旋盤メーカーである(株) TAKISAWAがNidecグループに加わった。

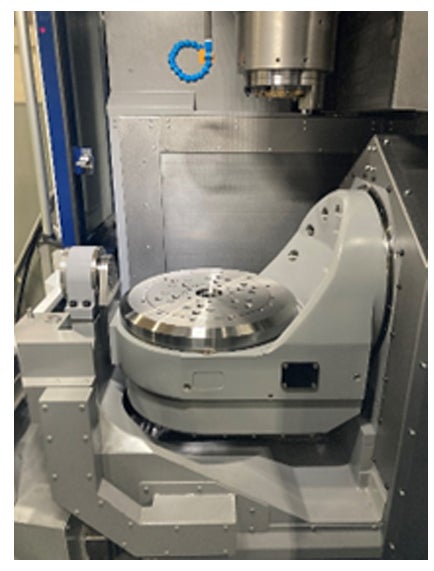

昨年のJIMTOF2024では、当社が長年培ってきた歯車加工のノウハウをマシニングセンタや旋盤と 融合させた各種歯車複合加工機を出展し、新たな提案を行った(図1)。

3.歯車複合加工機の種類

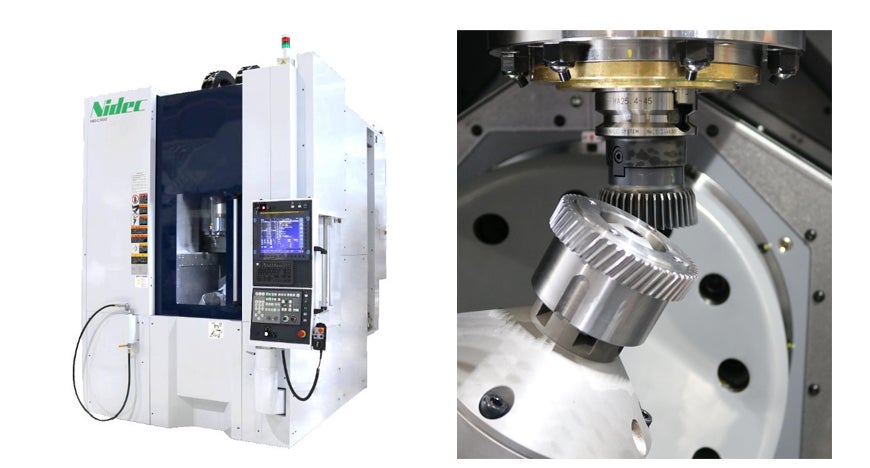

JIMTOF2024に出展した、歯車加工が可能な複合加工機は次の3機種になる。

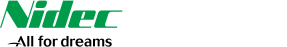

- ① 5軸マシニングセンタをベースとしたもので、工具軸とワークテーブルの高速同期制御で対応(図2)。

- ② 複数の刃物台(タレット)を有する複合旋盤をベースにしたもので、専用の工具アタッチメントで対応(図3)。

-

③

ミーリング主軸と対向のワーク主軸およびタレットからなる複合加工機により対応(図4)。

ワークの掴み換えが可能で、旋削から歯切り、穴あけ、フライス加工など1台で加工が完結できる。

この中から、5軸マシニングセンタをベースに新たに開発した歯車複合加工機マルチタスクギヤセンタMGC300を紹介する。

4.マルチタスクギヤセンタMGC300

4.1 べースマシンの特徴

マルチタスクギヤセンタMGC300は最新の立形5軸マシニングセンタをベースに開発した歯車複合加工機である。べースマシンの主な特徴は次の3点になる(図5 )。

①トップクラスの高速性

直線軸(X :主軸左右、Y :テーブル前後、Z :主軸上下)の早送り速度は63m/minを実現し、非切削時間の短縮を図っている。

②トップクラスの省スペース

フロア面積は5.8㎡で、同等クラスの立形5軸マシニングセンタの中でもトップクラスである。

③高精度・高剛性

オーバハングの少ない軸構成と、高剛性門型構造を採用することで、コンパクトなマシンでありながら、高精度・高能率加工を実現している。

④良好な作業性

機械正面からテープル中心までの距離は460mmと作業者の負担を軽減するため接近性を高めている。

4.2 歯車加工に必要不可欠な技術開発

MGC300はこれらベースマシンの特徴を活かしつつも、歯車加工目線で以下の機能を開発した。

①歯車加工に必要な高速テーブルの開発

歯車加工、特にギヤスカイビングにおいては、ワークテーブルを高速で回転させる必要がある。そのためマシニングセンタ用の割り出しテーブルとは別の専用高速テーブルを開発した(図6)。

②歯車加工に必要な同期制御技術

歯車加工にはワーク軸と工具軸の同期制御技術が必要である。本機では当社がホブ盤や歯車研削盤で長年ノウハウを蓄積してきた同期制御技術を取り込んでいる。

③ギヤ加工の操作性向上

当社の歯車加工機ではユーザーにご好評頂いている対話式入力画面を採用し、作業者のユーザービリティ向上を図っている。今回MGC300用にも新たに同様の対話ソフトを準備した(図7

)。歯車加工を新規導人する方や経験が少ない作業者でもプログラム作成が容易に行えるように、ユーザー目線での使いやすさを追求した。対話画面上で歯車加工に必要な情報(ギヤ諸元、カッタ諸元、加工条件)

を入力すれば、加工ルートがサブプログラムとして生成され、通常のマシニング加工プログラムに組み込むことが可能である。

また、ホブやギヤスカイビングにおける歯すじ修整機能などにも対応している。

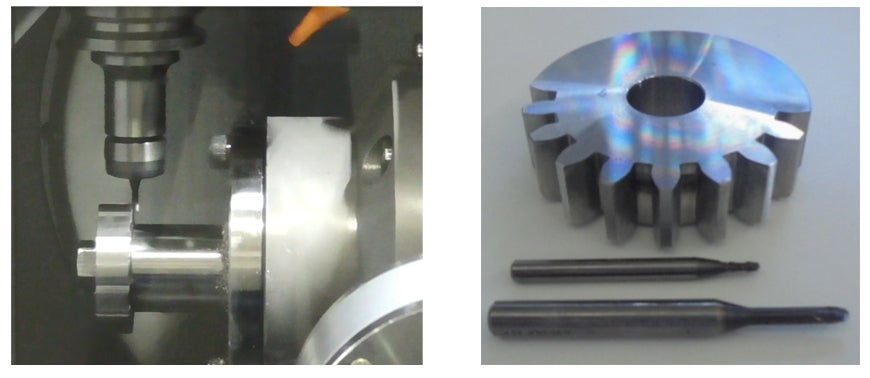

④最適な歯切りエ具の提供

当社は歯車加工機だけではなく、歯車加工に必要な専用工具の設計・製作も行っている(図8)。加工する歯車ごとに最適な切削工具や加工条件の提供が可能である。

MGC300の主な仕様は以下の通りである(表1 )。

| 項目 | 単位 | 仕様 |

|---|---|---|

| 移動量(X/Y/Z) | mm | 500, 480, 460 |

| B軸移動量(テーブル傾斜) | deg | -30~ +120 |

| 早送り速度(X/Y/Z) | m/min | 63 |

| B軸早送り速度 | min -1 | 60 |

| 主軸テーパ穴 | 7/24テーパNo.40(2面拘束タイプ) | |

| 主軸最高回転数 | min -1 | 15,000 |

| ATC収納本数 | 本 | 40 |

| ワーク最大径 | mm | φ300 |

| 加工最大モジュール | 3 | |

| フロアスペース(幅×奥行×高さ) | mm | 2,000×2,910×3,195 |

| 機械重量 | kg | 8,500 |

| 制御装置 |

FANUC

31i-B5Plus |

表1.MGC300の基本仕様

5.MGC300での加工事例

5.1 自動車用歯車の動向

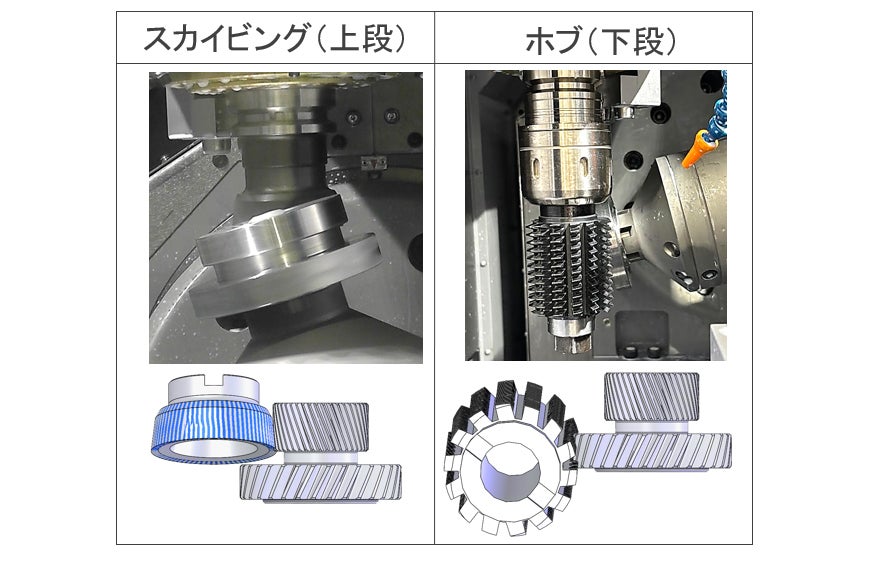

最近自動車用の歯車としてニーズが高くなっているものに、「ステップドピニオン」と呼ばれる上下2段の歯車がある(図9

)。特に電気自動車における遊星減速機に使用される。通常外歯車の加工は「ホブ切り」が一般的であるが、ステップドピニオンは上段と下段のギヤ間のすき間が小さく、ホブカッタとワークが干渉するため、上段ギヤをホブで加工することができない。そのため従来の加工法では、上段はギヤシェーパやギヤスカイビング盤、下段はホブ盤とそれぞれ別々の設備(工程)で加工する必要があった。この場合、工程分割によりワークの掴み換えが発生する。しかしこの歯車では上下の歯の位相精度を厳しく要求されるため、高精度な位相合わせ手段が必要となってくる。

一方、複合加工機で加工を行う場合、ワークはチャックをしたままで、工具を自動交換して加工することができるため、ワーク掴み換えが不要で、上下の位相誤差を抑えることが可能である。また歯車加工後にギヤ端面のバリ取りまでを行うこともできる(図10)。

5.2 2段ギヤ ワンチャッキング加工

以下マルチタスクギヤセンタMGC300における加工事例を紹介する。前述のステップドピニオンギヤを想定した2段ギヤのワンチャッキング加工である。上下のギヤ間すき間は10mmとなっており、上段ギヤはギヤスカイビング加工が可能である。下段はホブで加工し、バリ取り時間を含めてタクトタイムは約3分である(図11、表2)。

| 項目 | 上段ギヤ | 下段ギヤ |

|---|---|---|

| (スカイビング) | (ホブ) | |

| モジュール | 1.5 | 2.0 |

| 歯数 | 50 | 47 |

| ねじれ角(deg) | 15 | 18.5 |

| 歯幅(mm) | 15 | 15 |

| 上下ギヤ間すき間(mm) | 10 | |

| 切削回数(回) | 5 | 2 |

| 切削速度(m/min) | 100(すべり) | 250 |

| 送り速度(mm/Table Rev) |

荒:0.3

仕上げ:0.1 |

0.5 |

表2.ギヤ諸元・加工条件

5.3 マシニング加工と歯車の複合加工

また当然ながら、通常のマシニングセンタによる加工と歯車加工を組み合わせることも可能である。 以下の事例(図12)では旋盤完了後のワークを投入し(左)、以下の工程をワークワンチャックで行うことが可能である。

- 工程① :ギヤスカイビング&バリ取り

- 工程② : 4 × M6タップ穴加工(下穴&口元面取り含む)

- 工程③ : W × H=10mm × 5mmキー溝加工(周囲面取り含む)

タクトタイム= 4min

5.4 ギヤミーリング加工

その他複合加工機を使った歯車加工として、汎用ツール (たとえばエンドミル)を使用したギヤミーリング加工がある。これはホブやギヤスカイビングのように連続的に歯車を創成する方法と異なり、サイクルタイムは長くなるが、専用工具を必要とせず、比較的ロット数の少ない生産に適している(図13)。5 軸機であるため当然CAD/CAMを用いて図14のような複雑な歯車(ダブルヘリカルギヤ)を加工することも可能であるが、通常のインボリュート歯車であればNCプログラムによって加工することも可能である。