小型精密加工機μV1

株式会社コスモ精機様

株式会社コスモ精機様は、1991年、愛媛県東温市にて創業されました。超精密金型、精密部品の製造や射出成形、自社商品の開発、農業事業など、多角的に事業を展開されています。当社小型精密加工機μV1を3台ご使用頂いており、常務取締役 松原正幸様、製造課 大野義孝様にお話を伺いました。

コスモ精機 様 プロフィール

事業分野

・プラスチック金型成形事業部

カメラ・光学センサー・医療機器などの精密部品製造に使用する、熱可塑性プラスチック成形金型を製作しています。自社で射出成形を行い、製品の寸法・外観検査、金型設計へのフィードバック、量産まで、一貫した対応が特長です。

⇒ご紹介はこちら

・アミューズメント事業部

カメラ・光学センサー・医療機器などの精密部品製造に使用する、熱可塑性プラスチック成形金型を製作しています。自社で射出成形を行い、製品の寸法・外観検査、金型設計へのフィードバック、量産まで、一貫した対応が特長です。

⇒ご紹介はこちら

・輸入機器販売・レンタル事業部

海外製ダーツマシンの輸入・販売・レンタルを行っています。

オペレータ様とともに(左、右)

コスモ精機様 インタビュー

Q: μV1導入の背景について、教えてください。

松原常務 2008年当時、デジタルカメラの鏡筒部品向け金型を5軸機で加工したいと考えたことが、μV1導入のきっかけになりました。

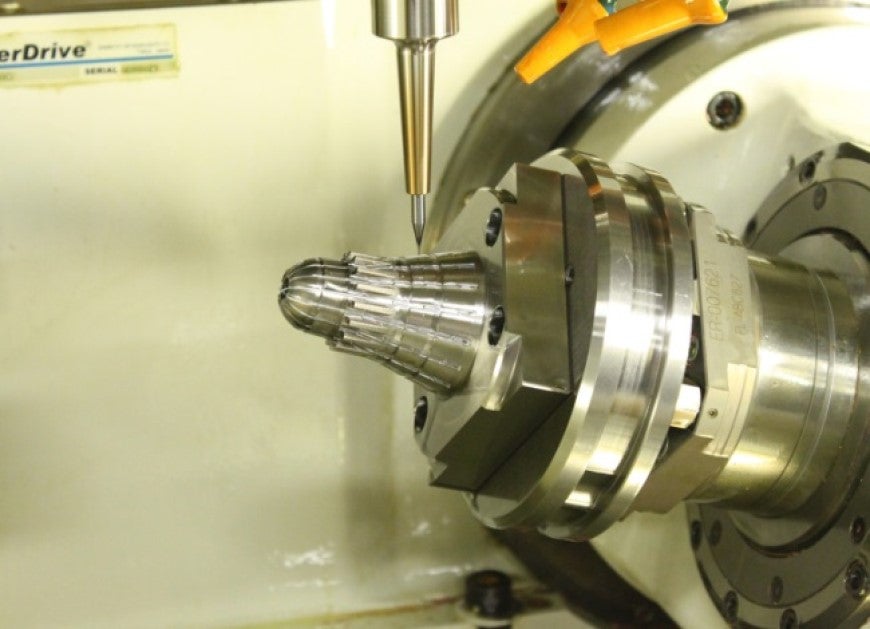

鏡筒というのはレンズを前後に動かす部品のため、正確に動作しなければならず、円筒の同軸度や真円度が求められます。また、必ず内側にしぼむよう微小な傾斜をつけたガイドが部品上にあり、形状は複雑、かつ高精度に仕上げる必要があります。加工が難しい鏡筒部品の金型は、「自社で高い付加価値を生み出す」分野になると考えました。

⇒ご紹介は⇒金属加工製品の紹介

※リンク先のコスモ精機様ウェブサイトで、「内径6方向スライド金型」画像をクリックすると、動画が再生されます。

Q: 高度な加工を実現するためにμV1を導入頂いたのですね。実際にお使い頂いて、どのような評価をお持ちですか。

松原常務 精度追求ができる機械だと考えています。どの分野でも製品に求められる精度は年々高まっており、もちろん、一朝一夕で加工できるわけではありません。しかし、オペレータのノウハウを活かしてμV1を使いこなし、難易度の高い製品づくりに取り組んでいます。

Q: ダーツ用品も取り扱われていますが、どのようにして製造されているのでしょうか。

大野社員 バレル(一般的に金属製で、手で持つ部分)は旋盤を使って加工し、チップ(先端部)やフライト(羽)、シャフト(バレルとフライトを繋ぐ部分)については、自社で金型加工・射出成形を行います。

加工面を美しく仕上げることも重要です

松原常務 「人間の手」というのはちょっとした重量にも敏感で、そこをクリアするのにも、精密な加工技術が必要です。バレルの素材としてタングステンをよく使用するのですが、比重が大きい物質です。そのため、少しの削りすぎ・削り残しがあると個体毎の重量に差が生まれ、選手にとっては違和感の原因になってしまいます。しかし、当社で製造するバレルには重さのばらつきがなく、評価して頂けるポイントになっています。

コスモ精機様では、培われた加工技術を活かし、積極的な事業展開が行われていました。引き続き当社製品がお役に立てるよう、尽力してまいります。

株式会社コスモ精機 基本情報

お使いの製品

- ・小型精密加工機μV1