加工事例 - 微細レーザー加工機 -

精密3次元レーザパターニング装置の開発と加工事例の紹介

(機械と工具 2021年12月号掲載)

1. はじめに

デジタル家電や車載デバイスなどの電子部品の市場は今後益々拡大する予想されており、求められる技術もさらに多様化していくことが考えられる。このように多様化する技術として、回路や素子などの薄膜にパターンを形成するパターニング技術も小型化・高密度化が求められている。既存技術としてフォトリソグラフィによるパターニングが一般的であるが、薄膜などを使用したセンサなどでは更なる小型化・高密度化への対応が困難であり、更にレジストの塗布からエッチングまで多くの工程を要し、環境への負荷も高い。そこで近年、レーザによるパターニングが注目されている。レーザパターニング技術はフォトリソグラフィと比較し、作業工程が集約できるため工数が低減でき、ドライプロセスとなるため環境への負担も抑制できる。しかし、現状のレーザパターニング装置は2次元形状にしか対応できず、自由曲面などの3次元形状への精密パターニングは困難である。

そこで、当社では3次元形状レーザパターニングに対するニーズが高まりから、既に装置化・販売している短パルスレーザを採用した微細レーザ加工機「ABLASER」の技術を生かし、レーザパターニングの課題を解決するとともに、精密3次元レーザパターニング装置の開発を行った。本稿では、開発した装置の特徴を述べるとともに、球体への加工事例を紹介する。

2. 短パルスレーザ加工機ABLASERの特徴

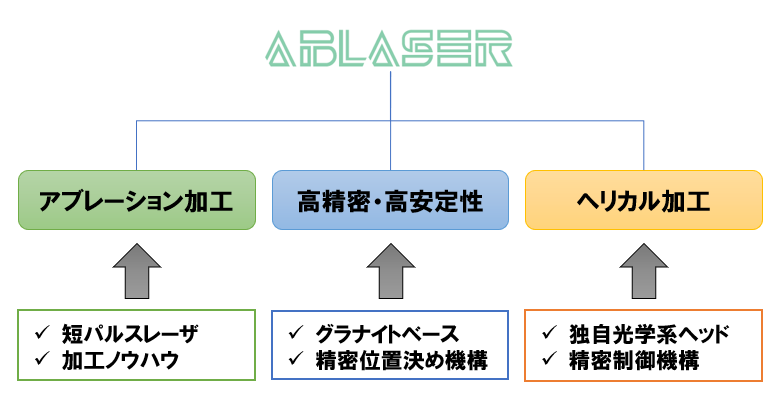

短パルスレーザを搭載した微細レーザ加工機ABLASER(図1)の特徴3点を図2に示す。

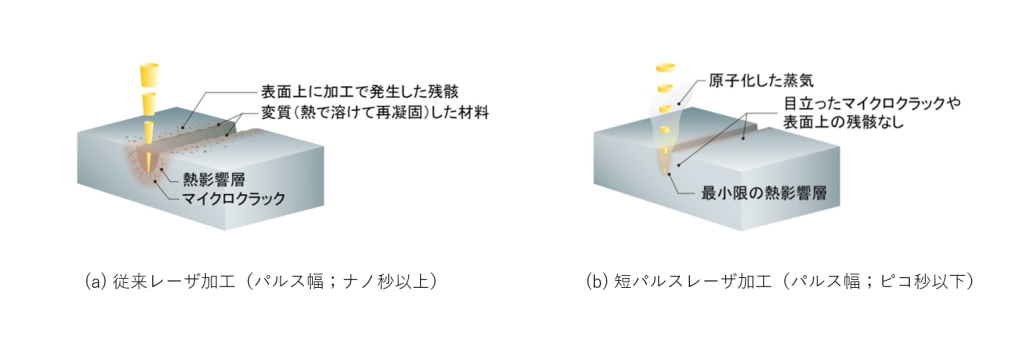

1点目の“アブレーション加工”では、短パルスレーザを採用することで、材料を昇華(アブレーション)させ周囲への熱影響を最小限に抑制できる加工を可能とした。短パルスレーザの特徴を図3に示す。パルス幅がより短くなることで、熱による被削材へのダメージ(熱影響層やマイクロクラック)や加工時に発生する残骸(ドロス)など周囲への付着物を低減することができる。

2点目の“高精密・高安定性”は、主要構造物に熱変位が少なく防振効果の高いグラナイトを使用し、位置決め機構には精密スケールを採用することで実現した。これにより、位置決め精度だけでなく、長時間運転における位置精度変化も抑制でき、従来のレーザ加工機を超える加工精度を達成した。

3点目の穴加工の際に精度や品質に優れる“ヘリカル加工”では、レーザ光学系とそれらを精密に同期制御する制御機構を応用することで、ヘリカル加工を可能とする独自の光学系ヘッドを開発した。

上記技術により高精度かつ高品質なレーザ加工に加え、長時間の連続運転における安定性も確保し、これまで実用困難であった量産加工でも適用可能なレーザ加工機とした。

3. 3次元レーザパターニングにおける問題点

被加工対象にレーザパターニングする場合、以下のような問題が考えられた。

①被加工対象は平面形状とは限らず曲面形状や複雑形状となっている場合がある。特に機械構造の表面上にパターニングする場合、加工面は円筒や球状であることが多いと考えられる。これら曲面形状や複雑形状に対するレーザの入射角を適切に制御する為には3軸機では軸方向の自由度が不足する。

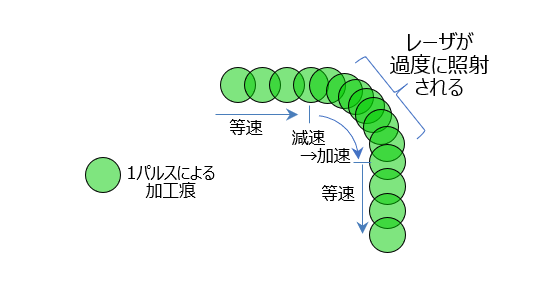

②コーナなど軸の速度が減速する部分ではレーザの走査速度も軸速度に合わせて落ちる為、被加工対象に過度にレーザが照射され、その結果、加工面に焦げなどの影響が出る(図4)。逆に焦げが起こらないように加工条件を落とすと、今度は加工残りや加工深さ不足等が発生し、パターンとして機能しないといった問題が発生する。

これらの問題に対応する為、今回、制御軸の5軸化および制御軸とレーザの同期制御化に取り組んだ。つまり5軸化によって従来の3軸機では不可能であった曲面形状や複雑形状への精密レーザ加工を可能とし、更に軸の送り速度とレーザ照射を同期制御させることで、コーナ・直線に関わらず均一な加工を得ることを目指し開発を行った。

4. 精密レーザ加工機の5軸化

ABLASERの標準軸構成はXY平面ステージ+Z軸リニア機構であり、平面への精密レーザ加工を対象としている。またXYステージ上に2軸回転テーブルを付加して5軸化することで、傾斜面上の加工点に対してもレーザ入射角を制御できるようになる。今回さらに5軸を同時に動かして制御することで曲面形状への同時5軸精密レーザ加工を可能とした。

同時5軸化においては、2軸回転テーブルのバックラッシが加工パスの形状に影響を及ぼすことが問題になった。今回、サーボゲインのパラメータ調整や象限突起補正の調整により、バックラッシの影響を可能な限り取り除いた。調整にあたっては、従来は都度レーザ先端(焦点)の軌跡を確認しながらの作業を行っていたが、加工&観察を毎回繰り返しながらの調整となると時間的・費用的にも非効率的であった。

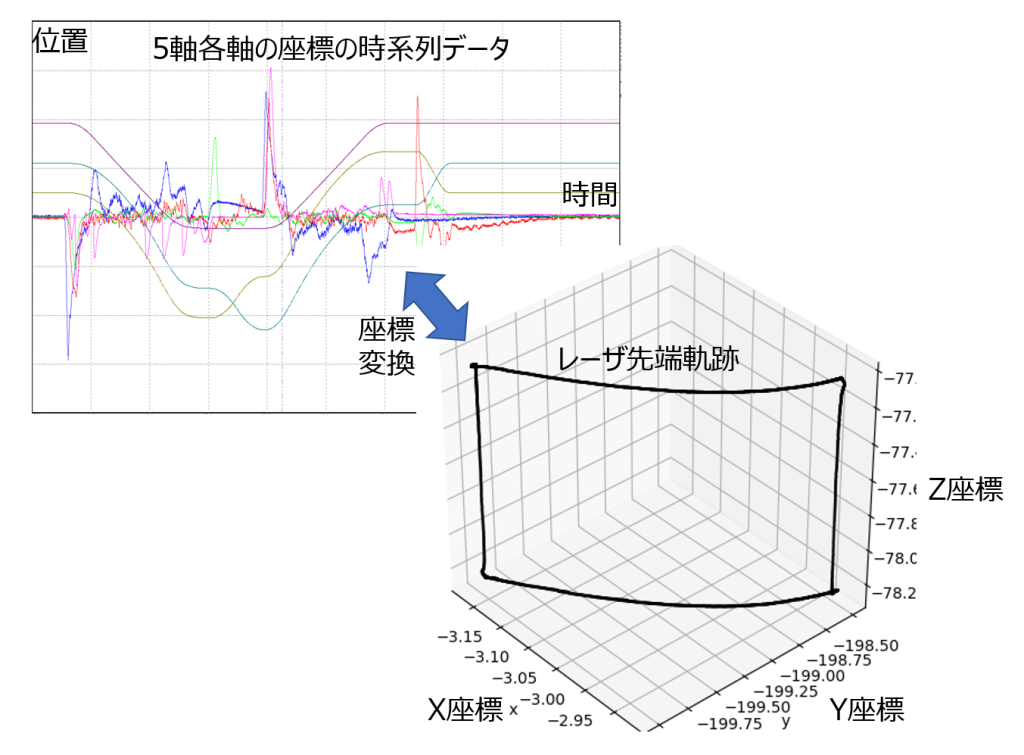

そこで今回、各軸の座標の時系列データをレーザ先端軌跡に変換して可視化する解析ツールを構築した(図5)。この解析ツールによって、加工をせずとも空運転を行うだけでレーザ先端軌跡を確認・調整することが可能となった。

その他の用途としては自由曲面への3次元レーザ加工軌跡に形状不良が起こっている場合の原因分析にも活用できると考える。加工軌跡の形状不良の推定原因として①ワーク自体の曲面形状誤差②ワークの設置誤差③制御軸の動作不良(オーバシュート等)が考えられるが、これらが複合的に発生すると原因特定が困難になることが多い。このような場合でも本ツールを用いてレーザ先端軌跡を確認することで、形状不良が制御軸の動作不良に起因するものかどうかを切り分けることが可能である。また制御軸に起因するものと判明した場合、さらにどの軸の動作に起因するものなのかを特定していくことが可能である。

5. 制御軸とレーザの同期制御

直線・コーナに関わらず一定の加工を得る為にはパターンの単位長さ当たりに照射するレーザパルス数を一定に保つ必要がある。つまり加工の進むスピードV(=レーザ走査速度)に合わせてレーザ周波数Pを同期して変化させる(P/V=一定)。この実現の為には軸の動きとレーザ発振器を同期して動かす必要がある。

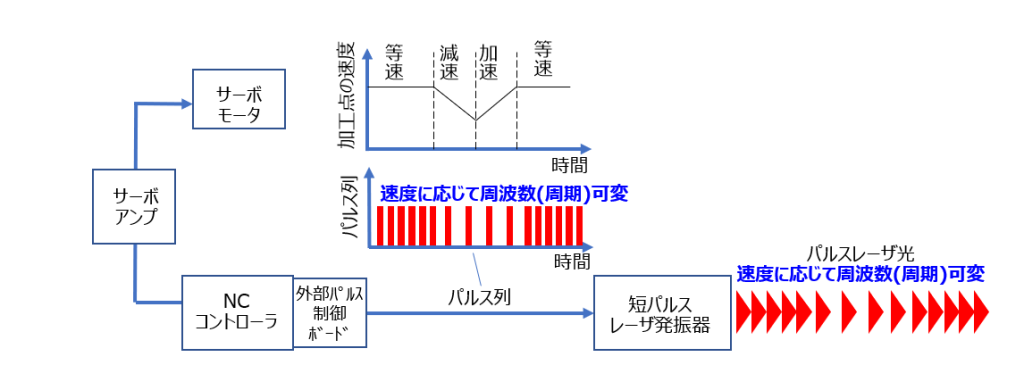

今回、当社は図6のようなシステムを構築し、制御軸とレーザ発振器の同期制御を実現した。本システムは大きく分けて①NCコントローラによるレーザ制御用パルスの出力②レーザ発振器によるパルス同期制御の2つのパートで構成される。以下、これらについて説明する。

①NCコントローラによるレーザ制御用パルス出力

従来のABLASERの制御方式ではレーザの指令周波数は一通りの加工の中で一定値であった。これでは前述の通り、軸の速度の変化に対してレーザ周波数が一定の為、軸が加速中・減速中は加工面に対してレーザが過度に照射されてしまう。

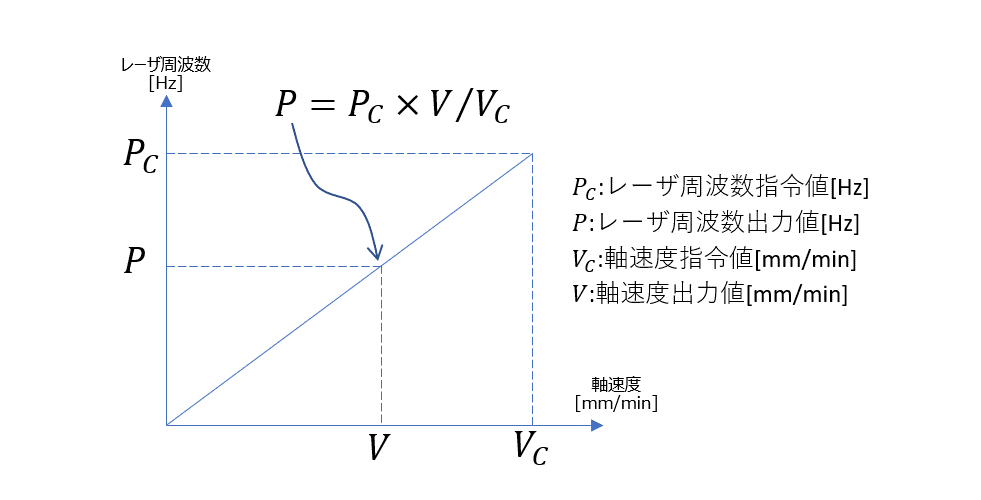

今回、制御軸の位置・速度制御を行うNCコントローラに対しレーザの指令周波数を制御する機能を付加した。これにより、制御軸の速度に対しレーザの指令周波数を図7となるように制御可能とした。

例えば指令として軸速度=20[mm/min]、レーザ周波数=20[kHz]を与えた場合、コーナ部で軸速度が10[mm/min]に減速してもレーザ周波数はこれに合わせて10[kHz]に制御される。さらにNCコントローラに対し外部パルス制御ボードを付加した。この制御ボードからはレーザの指令周波数に応じたパルス列が出力される。パルスの仕様は以下のとおりである。

- HIGH:24[V]

- LOW:0[V]

- 最小のパルスON幅:250[nsec]

- パルスデューティ:0~100[%]

このパルス列をトリガにしてレーザを照射できれば制御軸とレーザの同期を実現できる。

②レーザ発振器によるパルス同期制御

前述のパルス列をトリガとしてレーザ照射できる発振器を選定した。選定にあたっては以下のポイントに着目した。

- ポイント1:発振器に対する外部信号のON/OFFでレーザ照射を制御する機能が搭載されていること。

- ポイント2:外部信号の要求仕様がNCコントローラ側のパルスの仕様と整合すること。

- ポイント3:外部信号の立ち上がりでレーザを単発照射できること。

特にポイント3については最重要ポイントとした。

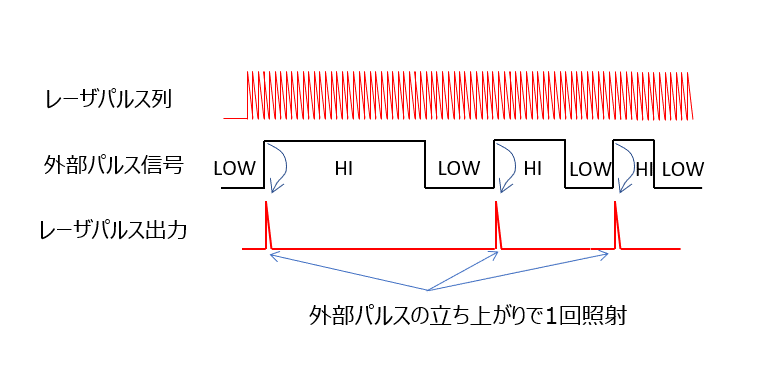

短パルスレーザ発振器におけるパルス周波数の可変制御は、発振器内部のクロック周波数で発振するレーザパルス列から不要なパルスを間引いていく(=必要なレーザパルスだけを選択し残す)ことで所望のパルス周波数を得る仕組みである。NCコントローラが任意のタイミングで発した外部パルス信号によってレーザパルス列から必要なパルスを選択する為には、NCコントローラの内部クロックと発振器の内部クロックが同期している必要があるが、現実には同期させることは困難である。その為、NCコントローラ側が任意のタイミングで発した外部パルス信号の立ち上がりを発振器が捉えてレーザパルスを1回だけ照射できれば、内部クロックのタイミングを気にすることなくNCコントローラの外部パルス信号とレーザ発振器の同期が可能となる(図8)。

今回、短パルスレーザ発振器の中から上記ポイントを満たすメーカを調査、選定した。主なスペックは以下の通りである(表1)。

| スペック項目 | 内容 |

|---|---|

| 外部パルスによる同期制御 | 可能 |

| 変調後のパルス周波数 | 1Hz~1MHz |

| 外部信号の入力形態 | TTL |

| 外部信号→照射までのディレイ | 2.5μs |

| 外部パルスの幅 | 150~300ns |

| 内部クロック周波数 | 50MHz |

| エネルギー | 20µJ(@1MHz) |

| 出力 | 20W |

表1 短パルスレーザ発振器のスペック

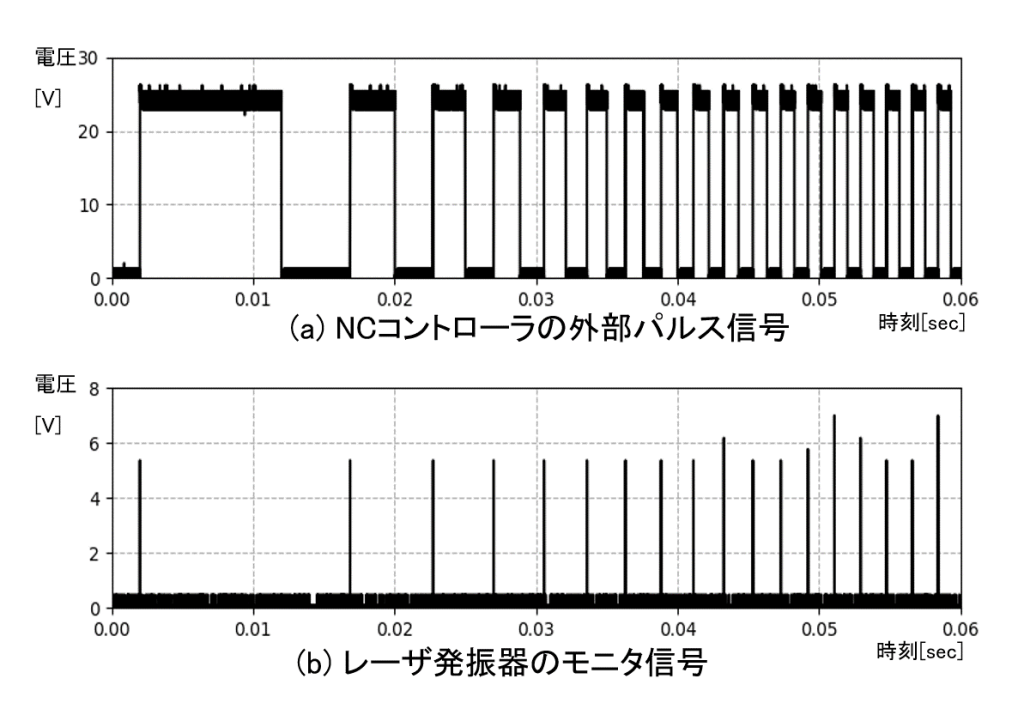

図9に、制御軸が速度ゼロ→加速→等速という速度パターンで動作した際のNCコントローラからの外部パルスとレーザ発振器のモニタ信号をオシロスコープで測定した結果を示す。このモニタ信号はレーザが照射されたことを確認する為の出力信号であり、レーザが照射されたタイミングで信号がHIGHになる。

図9の(a)に示す通り、NCの外部パルスのHIGH/LOW幅が大→小と変化していることがわかるが、これは制御軸の速度に合わせてレーザの指令周波数が制御されている為である。図9の(b)からは、この外部パルスの立ち上がりでレーザが照射されていることが確認できる。またNCの外部パルス幅の変化に応じてレーザの照射タイミングも変化しており、加減速中はレーザパルスの照射数を少なくすることで加工のし過ぎを防ぐような制御ができていることがわかる。

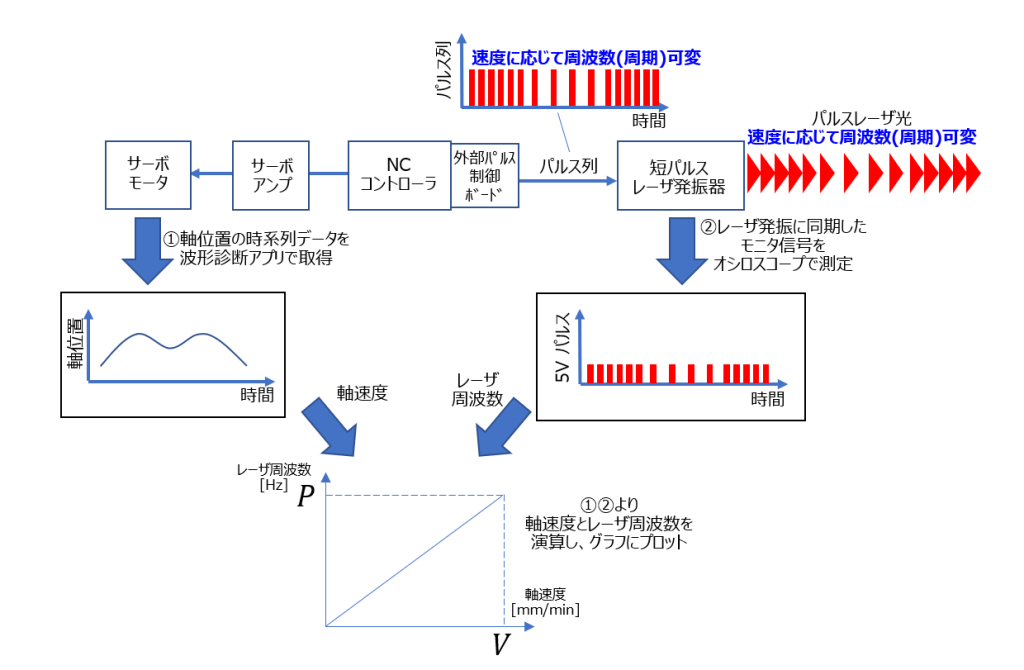

制御軸の速度とレーザ周波数の同期制御性能を確認する為、図10のような構成で試験を行った。制御軸の速度は、NCコントローラの波形診断アプリで軸位置の時系列データを取得し、時間微分することで算出した。レーザ周波数は、レーザ発振器のモニタ信号波形をオシロスコープで取得し、モニタ信号の立ち上がりから次の立ち上がりまでの時間幅より算出した。

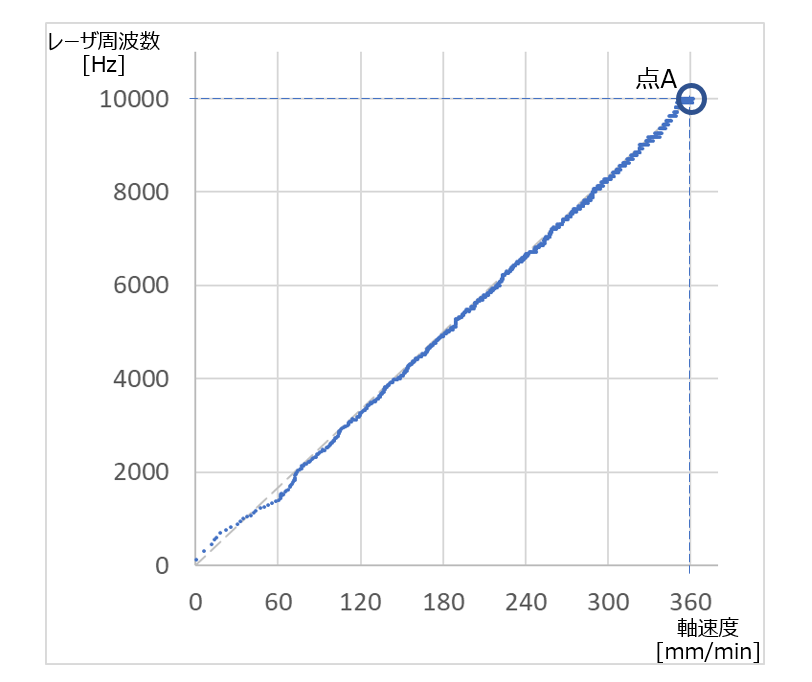

例として軸速度=F360[mm/min]、レーザ周波数=10[kHz]で指令を行った際の結果を図11に示す。点Aは速度・レーザ周波数ともに指令値の状態を示す。軸速度の変化に応じてレーザ周波数も変化しており、加減速部(=軸速度が指令値以下)においても速度/レーザ周波数の比率が一定となるよう制御できていることがわかる。

6. 加工事例

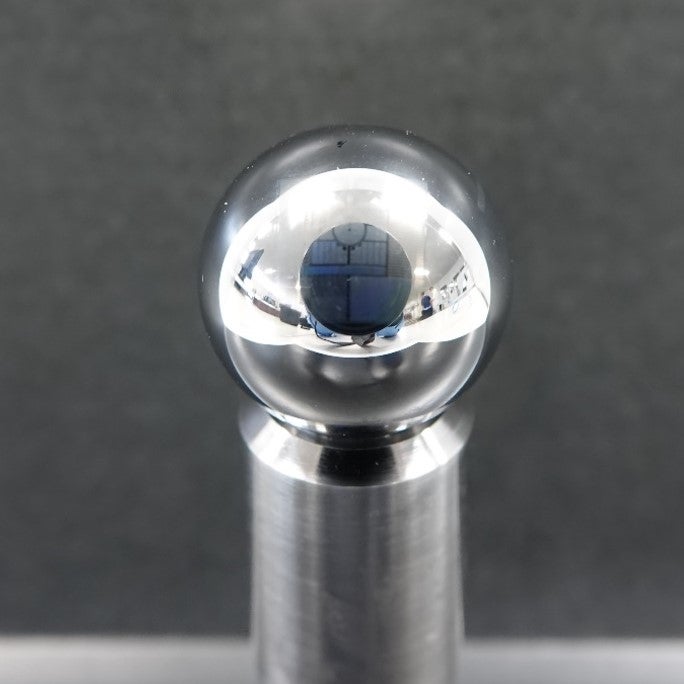

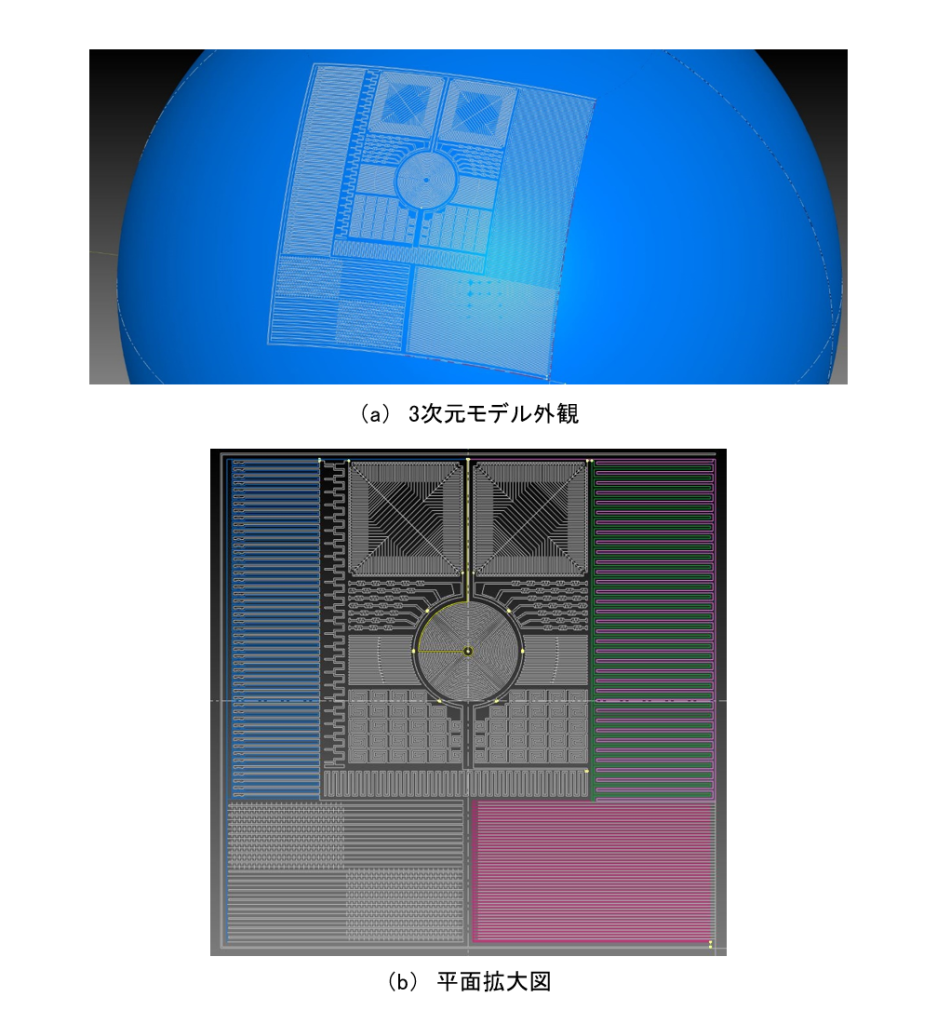

開発した3次元レーザパターニング装置にて、直径25mmの金属球に3次元レーザパターン形状を加工した。加工した球の外観写真を図12に、パターン形状モデルを図13に示す。球面に対し円や直線など様々なパターンを配置した。

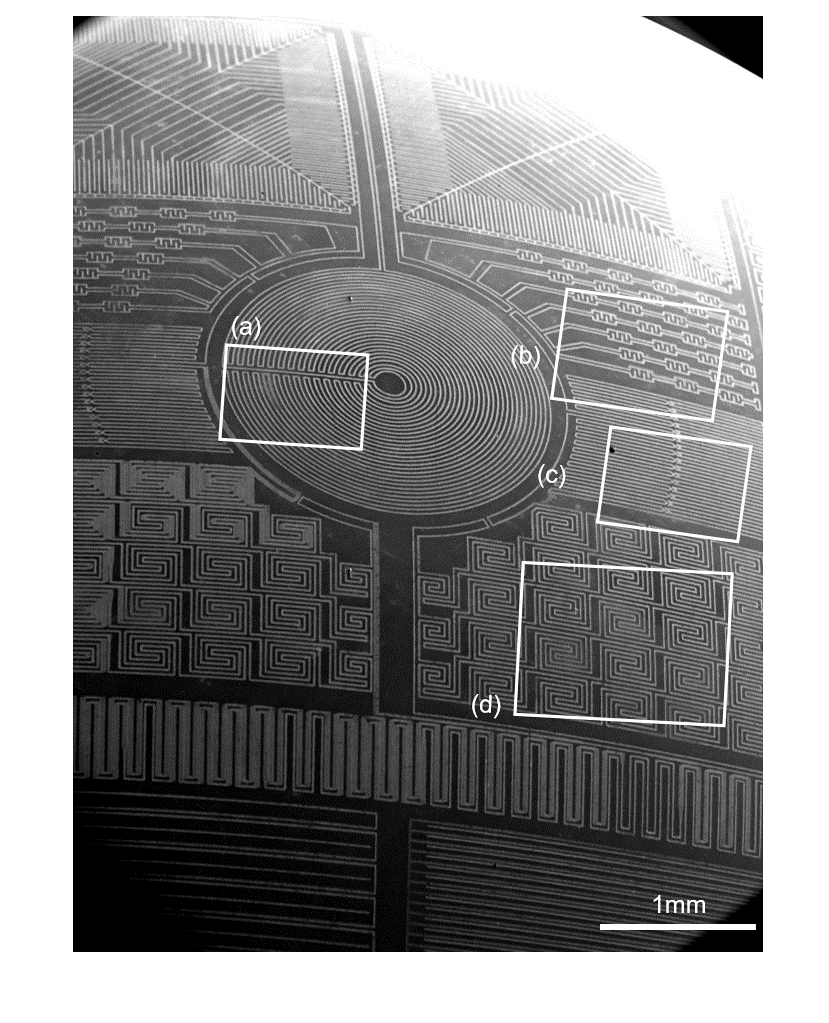

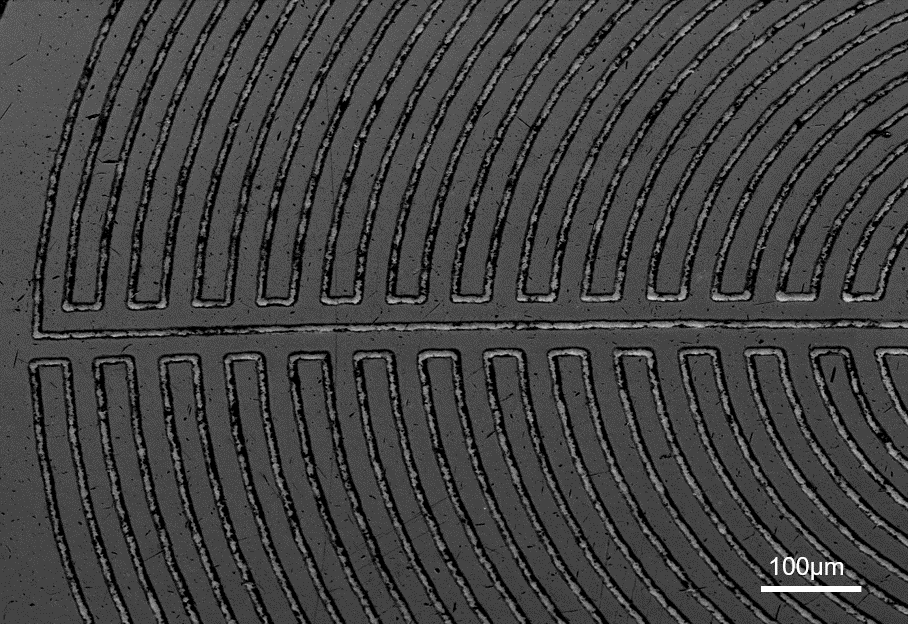

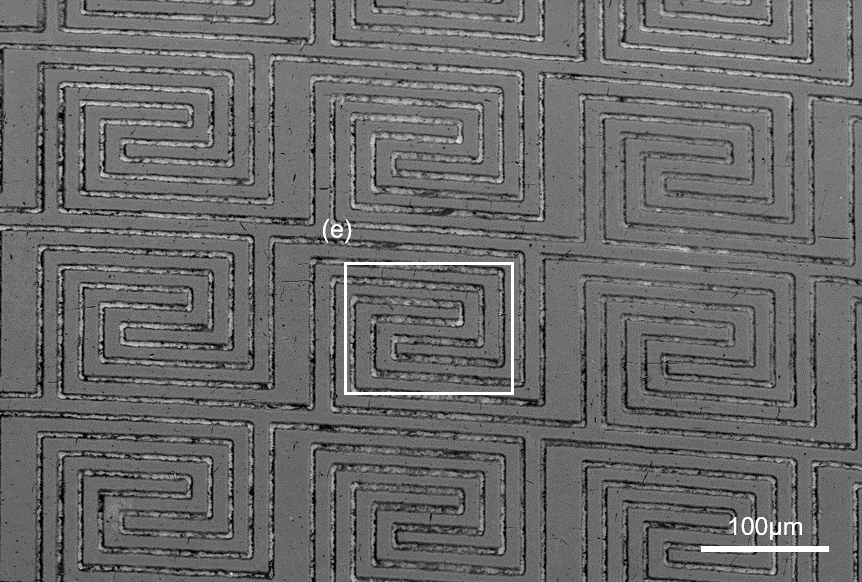

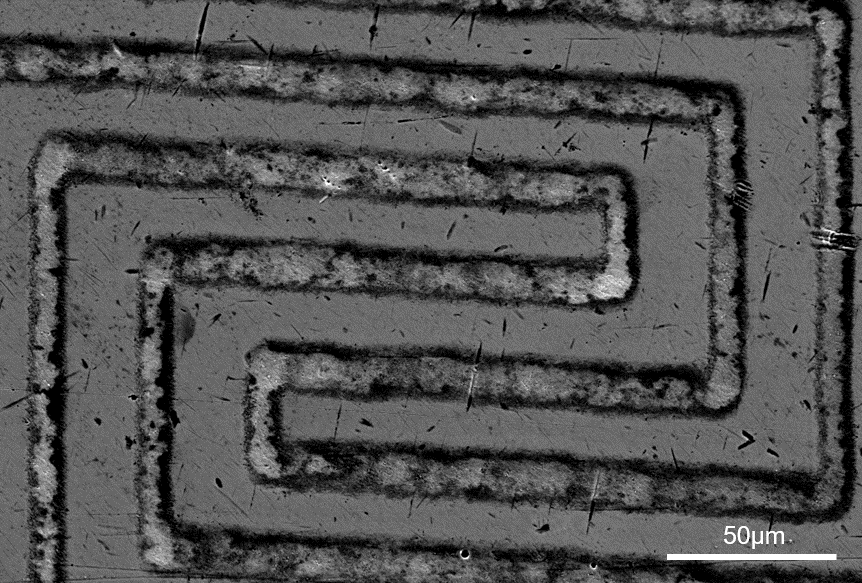

実際に加工した球の外観写真を図14に示す。また、それぞれの加工部位の拡大図を図14(a)~(e)に示す。図13のモデル図と比較して球面に対して正確に形状が加工できていることがわかる。よって、前述した各種調整により正確に精密レーザパターニング装置として同時5軸加工ができていることがわかる。

図14(e)部拡大写真より、レーザ加工幅15µmに対して、最小加工ピッチが30µm(被加工幅15µm)で加工できていることがわかる。また、加速・減速を繰り返し速度が変化するコーナ部でも、直線部と比較して加減速部でのダメージがなく均一な品質で加工できていることがわかる。これは速度変化に対して、指令周波数に応じたレーザのパルスが出力されていることがわかる。以上のことより、精密3次元レーザパターニング装置として同時5軸及び制御軸とレーザの同期制御を実現した。

6. おわりに

新たに開発した精密3次元レーザパターニング装置では、レーザ加工機としての同時5軸加工を確立し高精度にパターニング形状の加工を可能とした。また、速度変化によるレーザ同期制御により加減速によるダメージがなく高品質に加工できることを、球への加工事例を紹介することで示した。

今後、ますます進歩するIoTなどのエレクトロニクス分野において、3次元形状でのレーザパターニングはますます重要性が増すものと考える。当社ではこれら多様化する顧客ニーズに応えるべく技術開発を進めていく。

微細加工・接合試作サービス

微細レーザー加工機において、有償で試作サービスを承っております。

お気軽にご相談下さい。

製品ページ

- SUS材への超精密微細穴加工

- セラミックとAlmina(アルミナ)の穴加工

- 超硬合金 細穴加工の比較(放電加工 vs ABLASER)

- ステンレス鋼小径穴加工と超硬合金四角穴加工

- タンタル酸リチウム&シリコンウェーハの加工事例

- シリコンウェハ、SiC、マシナブルセラミックの面直微細穴加工

- タンタル酸リチウムウェーハ、タンタル酸リチウム/シリコン 接合ウェーハの微細穴加工

- 精密3次元レーザパターニング装置の開発と加工事例の紹介

- 窒化アルミニウム(AlN)穴加工

- 石英ガラス 穴加工

- ステンレス鋼 四角穴加工/微細穴加工

- SUS420 ヘリカルミーリング微細溝加工、SiC 微細くし歯加工

- 高アスペクト比、微細穴、順テーパ加工と穴径精度の安定性

- タンタル酸リチウム、ニオブ酸リチウムの加工事例

- SUS420 微細穴、SCM420焼入れ 異形穴、SKD11焼入れ 微細ラック形状、プラチナ ヘリカルミーリング穴

- 耐熱ガラスのヘリカルミーリング加工、形彫り加工

- 超硬合金(面直微細穴加工)10,000穴連続加工

- シャープペンシル芯への穴加工

- 精密微細穴加工、極細ピンへの溝加工