技術トピックス - 切削工具トピックス -

ホブの刃付け研削について

ホブ切り加工において被削物の精度および切削性能を維持するためには、適正な刃付け研削が必要ですので、その要点についてご紹介致します。

刃付け時期

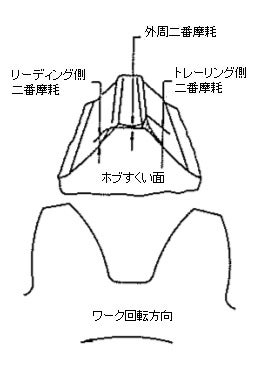

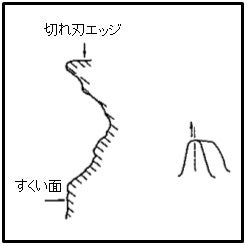

ホブと切れ刃が摩耗し、また種々の原因で損傷を起こした時は精度および切削能率が低下するので、刃付けを行わなければなりません。この刃付けの時期はいろいろな条件で異なってきますが、一般に図1に示します切れ刃刃先部の二番摩耗で決定されます。コーティングホブでは、0.1~0.2mmの二番摩耗になった時、再刃付けを行うのが経済的です。また、ホブの摩耗は、0.3mm付近を越えると急激に増加する傾向にあります。摩耗の状況によっては、クレータ摩耗が問題になることもあります。ホブのクレータ摩耗は通常、摩耗位置が切れ刃エッジに近い場合は0.03~0.04mmとし、切れ刃エッジから遠い場合は0.05~0.08mmを目安とします。この時期を誤ると、二番摩耗が少ない場合でもクレータ摩耗により切れ刃エッジの決壊を起こし、異常摩耗に結びつくことがあります。ホブのクレータ摩耗の一般的な形態を図2に示します。

刃付け誤差が及ぼす影響

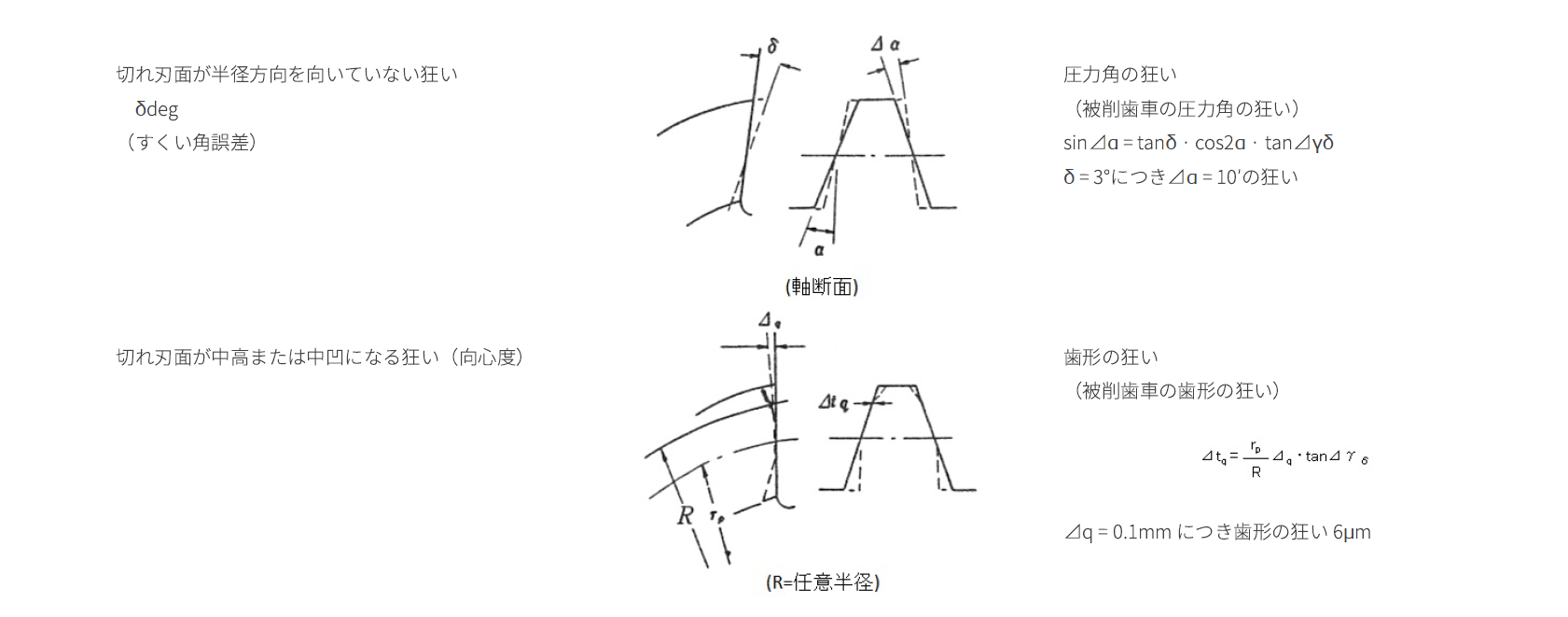

ホブの刃付け精度がホブの歯形誤差、ピッチ誤差に及ぼす影響は大きいので、ホブ刃付け盤にホブを取付ける際は、振れのないよう正しく取付け(10μm以内)、刃付け精度を高める必要があります。 ホブはそのすくい面を半径方向に研げば、理論的には正しい歯形が現れるように仕上げてありますので、すくい面にすくい角を与えたり、中高を与えるような刃付けをすることは、ホブの圧力角や歯形の狂いとなり、被削歯車の歯形誤差となって現れます。図3にホブの刃付け研削において最も起し易いすくい角誤差がその精度に及ぼす影響について示します。

⊿γδ = ホブ側面二番角 (tan⊿γδ = tanε · tanαn · cosγ), rp = ホブピッチ円半径

ε = 外周二番角, αn = ノーマル圧力角, γ = ホブ進み角