技術トピックス - 切削工具トピックス -

インターナルブローチのトラブルについて ~ワーク下穴に対するブローチ加工穴の偏心 ~

ブローチ加工中のブローチは、プラーで支えているだけの不安定な状態です。

そのため、種々の要因により切削抵抗の不均衡が生じ、切削抵抗の少ない方向にブローチの横ずれが発生します。このような状態でブローチ加工されたワークは、次のような現象が発生します。

- ブローチ加工部を基準に外径加工すると、外径部に黒皮残りが発生する。

- 通りゲージが入らなくなる

- 歯形形状が崩れる

- インナーピン径寸法のバラつきが大きくなる

- コンビネーションブローチでは、削り残しが発生する

- ブローチ加工しない箇所(下穴)が削れる

偏心原因の調査方法

STEP 1 簡易調査

- データの取り方

1.ワークに印をつけ、印が常に一定の箇所になるように段取りをする。

2.ブローチ前柄の刻印等を目安にブローチの位相基準を決める

3.2.で決めた基準を位相から90°毎にブローチを回転させた状態でワーク数個を加工する。

4.ワークの振れ最大位置を調査する - データに対する予想原因

| 偏心の方向 | 主な原因 |

|---|---|

| ワークの印に対して常に一定方向 | 機械(ブローチ盤)に起因する問題 |

| ブローチの位相基準と連動して偏心 | 工具(ブローチ)に起因する問題 |

| 偏心方向にバラつきがある (機械,工具とも異なる場合) | ワークに起因する問題 |

STEP 2 詳細調査

機械(ブローチ盤)に起因する問題の場合

ブローチ盤の精度不良

- ブローチ盤面盤は水平になっているか(縦型ブローチ盤)

- テストバーを使用して、プラーと進行方向が面盤と垂直か

- ブローチ盤摺動面が痛んでいないか

- その他、ブローチ盤にガタがないか

切削油塗布の不均一

- 切削油の突出口を変更する

(刃の全周および全長にわたって一様に切削油をかける) - 拡大鏡等で、刃先の状態/摩耗を確認する

(簡易的には、ブローチへの円周付着状況を確認する) - 刃付け面の振れ測定

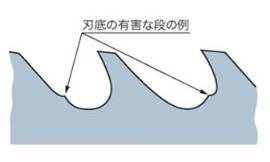

- 刃付による有害な段差がないか確認する

- ブローチをセンター台に取付け、ダイヤルゲージにて各部の曲がりを確認する

- ブローチ前ガイドとワーク下穴径のクリアランス

目安 0.03㎜以内(圧入タイプ等の特殊設定は除く) - 真円度,円筒度,加工基準に対する下穴の倒れ

- 金属組織調査

- 簡易検査としてはワーク硬度分布

工具(ブローチ)に起因する問題の場合

刃先の不同

刃溝形状の不良

ブローチの曲がり ※

※ ブローチ曲がりは、ワークの長さ(切削長)が短い場合は、偏心への影響は少ない。

工具(ブローチ)に起因する問題の場合

下穴精度

金属組織の不均一