NIDECの技術力

自社で構築したCAE技術

流体動圧軸受の最適構造を探索するために

社内でモデリング技術と解析ソフトウエアを開発。

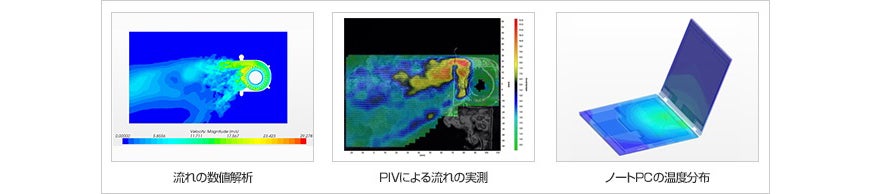

NIDECでは、スーパーコンピュータの計算能力を活かして流体解析を行い、ファンやブロアモジュールの設計を行うという手法を確立しています。その一方で、パソコンなどを用いて社内で独自開発した解析ソフトウエアを使用してHDD用モータの流体動圧軸受設計も行っています。

社内でCAE技術を構築しはじめた1990年代半ば頃、スーパーコンピュータは非常に高価でしたが、流体動圧軸受という新しい軸受の最適構造を探索するためにはCAE技術の構築は不可欠でした。

NIDECは1994年に流体動圧軸受のHDD用モータの量産を開始し、2000年前後から大幅にラインナップを拡大しながら生産量を増大させていきました。

流体動圧軸受を採用するHDD用モータのモデル数が増えるにつれて、すべての検証事案に対して試作品による仕様検討を行い、修正や再設計を行うという従来のプロセスでは対応できなくなってきました。月産何万個、何十万個、何百万個と生産量が飛躍的に増大するなか不良品をppmオーダーで管理しなければならず、それまでの少数の試作品製作では不良品を把握・管理することが不可能になっていきました。

正規分布に従わない事象を捉えるには1000個以上の試作品を製作する必要がありますが、それはコスト面・納期面から現実的ではありませんでした。そこで、設計者個人がデスクで解析を行うためのCAE技術の構築を急ぎました。

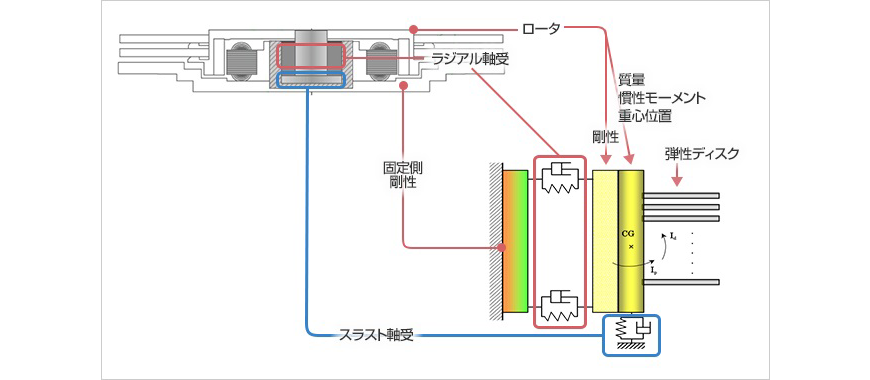

当時、市販の解析ソフトウエアをパソコンで用いると計算に時間がかかり過ぎるため、社内でオリジナルの解析ソフトウエアを開発しました。限られた計算能力で必要な解析を行うために流体動圧軸受に特化した機能に絞り、三次元モデルを二次元で定義したり振動モデルの自由度を小さくしたりと、設計上特に必要となる事象だけを対象としてモデリングを行い計算を実行する仕様としました。 流体動圧軸受はオイル中でヘリングボーン形状の溝が刻まれた軸が回転して動圧を発生させますが、その際の振動を解析する場合もバネとダンパーによって軸と軸受のモデリングを行うなどシンプル化して剛性や減衰性などを計算します。そうした最適化を行うことで、例えば、軸と軸受のギャップのパラメータを1000~2000パターン変更したものでも30分~1時間ほどで計算結果が得られます。

このように数千パターンで計算を実行することで、従来行ってきた試作品製作と実験による検証では捉えることができなかった不良品を捉え、対策を施すことが可能になりました。

NIDECの解析ソフトウエア開発部門は、設計部門と同じ組織に所属して日常的に設計部門と連携しながらソフトウエアのバージョンアップや新規ソフトウエアの開発を行っています。開発部門で対応できない難易度の高い案件については、中央モーター基礎技術研究所とも連携しながらソフトウエア開発を進める体制となっています。

さらに近年では、流体動圧軸受をファンモータに応用するケースも登場しています。ファンモータの場合は解析対象が流体であり、しかもファンモータ単体ではなく筐体内の流れ解析や温度分布を含めた解析・設計を行うケースが多々ありますが、そうした場合にはスーパーコンピュータを使用して複雑なモデリングと膨大な計算量に対応しています。

部品設計からモジュール・ユニット設計、あるいはモジュールやユニットが取り付く筐体側の構造設計までを手がけるNIDEC。近年、文字通りサプライヤーからパートナーへと進化を続けていますが、その背景には長年にわたって積み上げてきた独自のCAE技術があるのです。