ソリューション事例

DCT用モータ

省エネ・高機能追求から生まれたDCTシステム、

その機能の根幹を握る駆動用モータを開発。

自動車業界のトレンドは省エネ、あるいは環境への負荷低減といった方向に向かっています。そうした流れの中で自動車の電動化が大きく進んでおり、パワーステアリング、オイルポンプなどの電動化が進むとともに、自動車のコア機能である動力伝達の機能にも新しい方式が導入されています。

変速装置ではDCT(Dual Clutch Transmission)が注目を集めています。DCTは奇数段・偶数段、2系統のクラッチとギアを持ち、2系統を交互につなぎ替えシフトアップやシフトダウンを行うため変速に要する時間が極めて短く、しかも従来のAT(Automatic Transmission)のようにトルクコンバータによる損失がなく燃費性能が大きく向上するという特徴を持っています。ユーザーの意識、自動車業界の流れが燃費の向上、環境への負荷低減に向かっている状況の下、乗用車だけでなく、バス・トラックなどの商用車、二輪車においてもDCTが採用され、急速に普及しています。

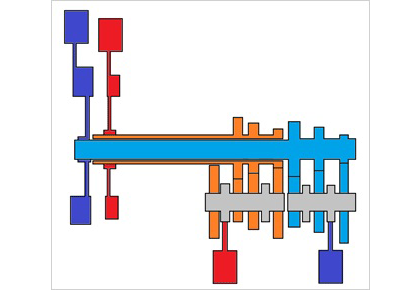

DCTには、モータで油圧ポンプを回し、電磁式の方向制御弁で油圧を切り替える電動油圧方式と駆動ポイントを直接モータで駆動する純電動方式があり、前者はコストの面でアドバンテージを持ち、後者は効率とレスポンスの点でより優れています。しかし純電動式はクラッチ・ギア回りに2つのクラッチ、2つのシフトセレクトという4つのポイントを駆動するモータが取り付くため、エンジンルームという限られたスペースではモータの小型化・高出力化が必須となります。またクラッチ閉の状態において、常にモータに電流を流し保持しなければならず、モータ自身の発熱があり、さらにエンジンからの伝熱もあり、温度が上昇しやすく、熱対策も必要となってきます。

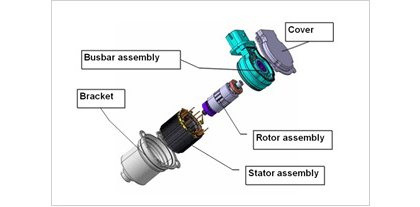

モータの発熱を減らすために出来る限り太い銅線を巻く必要があります。そして高出力化は、巻き線をいかに数多く巻くか、にかかっています。そこでDCTモータでは分割コアを採用し、コア間スペースの利用効率を最大限に向上させました。そして熱対策を考慮したうえで極力コンパクト化した電子回路の実装法、低温域から高温域まで動作を保証できるグリースの選定などに工夫を凝らすだけでなく、熱以外にも自動車というアプリケーション特有の耐振動、防水、防錆などの機能を保証しなくてはなりませんでした。今後は、よりパフォーマンス、コスト面で優れた製品を開発するとともに、DCT以外のアイドリング・ストップ対応モータなど、自動車分野において進む電動化のニーズを取り込み、ビジネスの拡大を進めています。