ソリューション事例

自動搬送ロボット駆動モジュール

- NEEDS

- 倉庫内の搬送を省力化、高効率化したい

- SOLUTION

- 高精度、高効率、低コストの自動搬送ロボット用駆動モジュールを開発

グループシナジーにより高効率の駆動モジュールを開発。

拡大を続けるEコマース市場を支える。

一面に商品を整理した棚が立ち並ぶ大型倉庫の中では、100台を超える自動搬送ロボットが縦横無尽に走り回り、棚ごと持ち上げて、ピッカーと呼ばれる配送担当者の元まで届ける。ピッカーが棚から商品をピックアップすると、ロボットは再び元の場所へ。棚を下ろすと、すぐに新たな指示に従い、次の棚へ向かう。大手通販事業社の配送拠点の光景です。

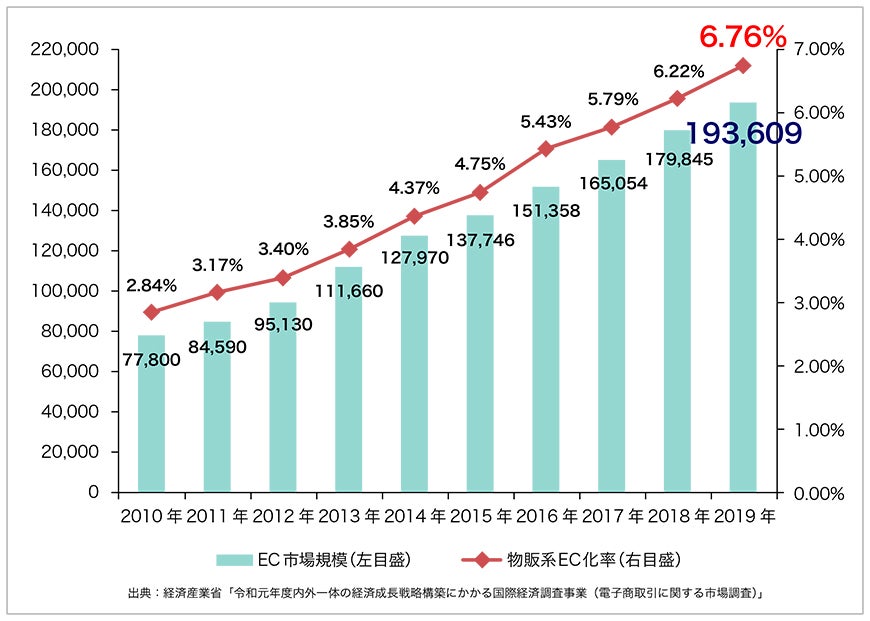

経済産業省の調査によると、日本国内のBtoC-EC(消費者向け電子商取引)の市場規模は、年々拡大を続けており、2019年には19.4兆円に達しました。伸び率も年を追うごとに大きくなっており、ピークが見えない状態が続いています。大手通販事業社は設備の拡充と効率化を急ぎ、慢性的な人員不足を解消するため、搬送の自動化にも力を入れています。

(出典:経済産業省「令和元年度内外一体の経済成長戦略構築にかかる国際経済調査事業(電子商取引に関する市場調査)」)

減速機を開発製造するニデックドライブテクノロジーは、グループのモータ各社と連携し、この通販市場を支える自動搬送ロボット用の駆動モジュールを供給しています。

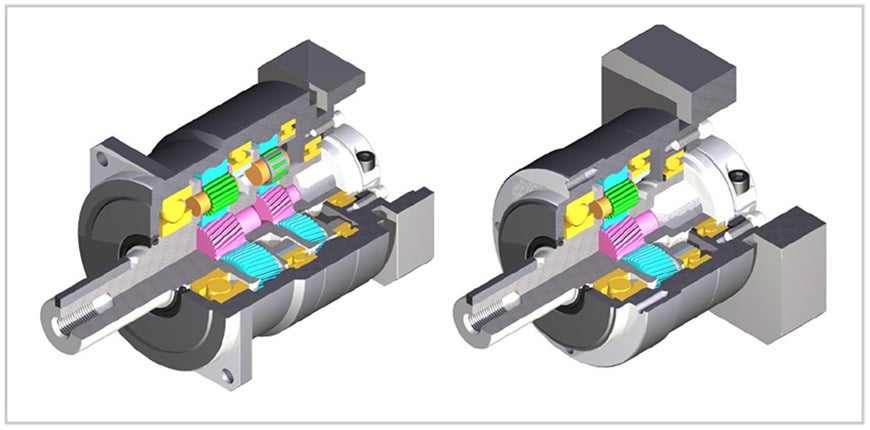

高精度な歯車加工技術を生かし、低バックラッシュの遊星減速機を開発

ニデックドライブテクノロジーは長く各種産業用のサーボモータ用遊星減速機を手がけています。シビアな位置決めが求められるアプリケーションでは、減速機のバックラッシュ(あそび)は当然小さいことが求められます。その要望に応えるため、歯車の高精度な加工に力を入れてきました。ロボットメーカーより、通販事業の倉庫で稼働する自動搬送ロボットの駆動モジュールの引き合いがあったときも、この技術力を発揮して、低バックラッシュの遊星減速機を開発。NIDECグループのNIDEC MOTOR(米国)との協業により、モータと減速機が一体となった低バックラッシュ・高効率の駆動モジュールを提供し、高精度な位置決めやバッテリーの長時間駆動に大きく貢献しています。この駆動モジュールの累計出荷台数実績は2015年から2020年12月までで約105万台となっており、世界中の物流拠点で使用されています。

NIDECグループのモータメーカー各社との協業で小型化、低コスト化の要望を実現

通販事業社倉庫向けの事例で高い評価を得たことがきっかけとなり、グループ内の各モータメーカーと協業し、減速機とモータをドッキングさせた駆動モジュールを世界各地で供給しています。

駆動モジュールに対して寄せられる要望の中でもとくに多いのが、「軽薄短小にできないか」「コストダウンができないか」の2点です。これを実現するために、当社ではグループのシナジーを生かしたソリューションを提供しています。

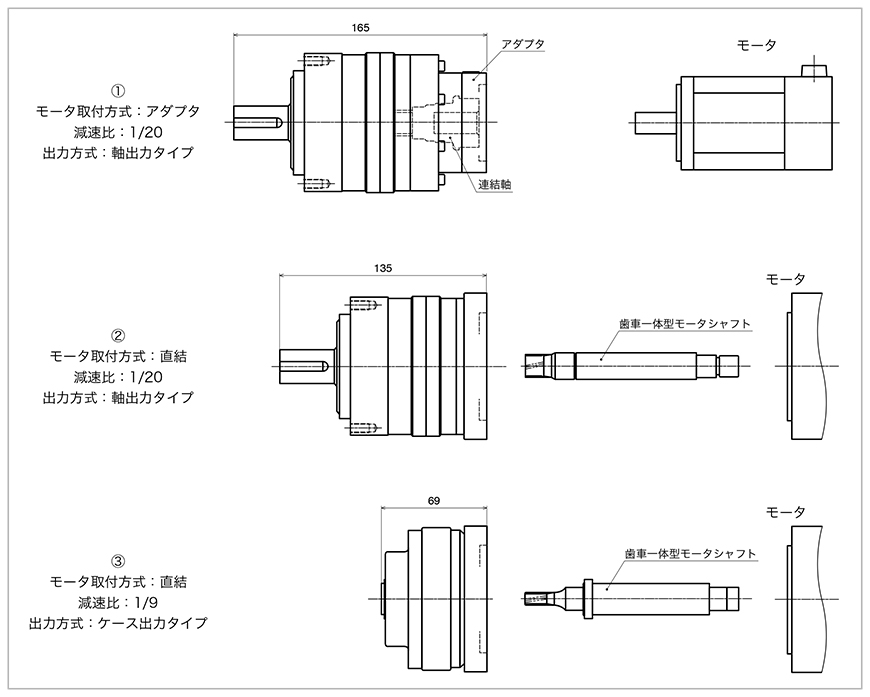

その一つが、減速機とモータを一体化する手法です。

通常、モータから減速機に動力を伝達するには、モータのシャフトと減速機を連結軸で結合する方法が用いられます。連結軸を使えば、減速機とモータがまったく別々に開発されたものでも結合させることができますが、その分、部品点数が多くなり全長も長くならざるを得ません。そこで、モータの中心にあるシャフト自体をニデックドライブテクノロジーが製作、歯切りまで施してグループ内のモータメーカーに支給し、モータメーカーは、そのシャフトを使ってモータを製作するという工程を採用しました。

モータが出来上がるころにニデックドライブテクノロジーから減速機をモータメーカーに送り、太陽歯車のついたモータと減速機をドッキングすれば、駆動モジュールが完成します。この製作工程によってサイズはコンパクトになり、部品点数の削減によるコストダウンにも成功しました。

また、グループ会社のひとつであるLeroy-Somer Motors & Drives CTD(英国)との協業では、歯車の構成を見直し、モータの出力回転を調整することでギアードモータとしての最適化を図りました。

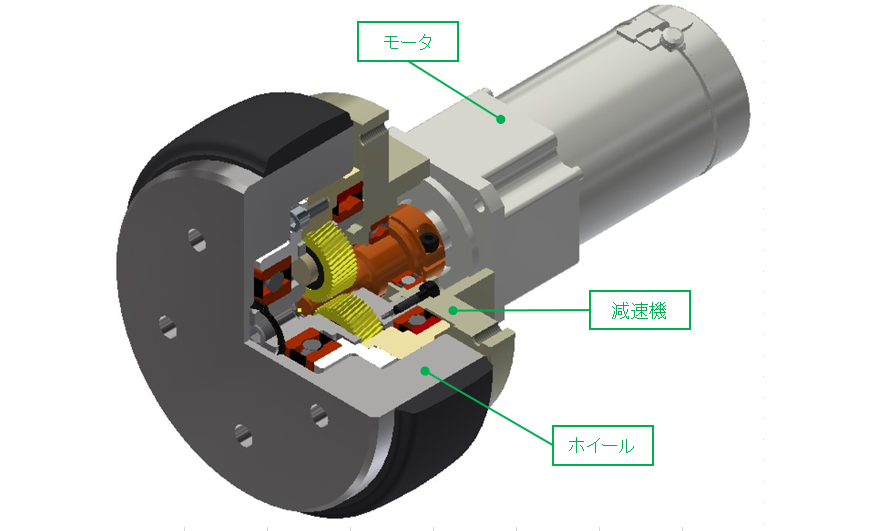

従来、走行軸で使われていた減速機は、歯車列を2つ使い、1/20の減速比を持ち、出力軸によりホイールと連結していました。ニデックドライブテクノロジーは更なるコンパクト化と低コスト化を追求し、減速比は1/9とすることで歯車列を1つとし、また減速機ケース部で回転出力できるインターナル回転仕様を採用することで、ホイール内に収まる減速機の開発に成功しました(次項図参照)。開発にあたってはモータ側のLeroy-Somer Motors & Drives CTDとも協調し、仕様の変更を打診。出力を調整してスピードが早くなりすぎずトルクも確保できる組み合わせを実現し、ギアードモータとして大幅なサイズダウン、コストダウンに成功しました。

通販市場は今後も拡大を続けていきます。より効率のよい物流を実現するため、モータ各社との協業を一層深め、より高効率のギアードモータの開発すると同時に、最先端の物流倉庫の実現に貢献していきます。